در سطح جهان، بخش خانگی یکی از بزرگترین مصرف کنندگان انرژی الکتریکی است. با وجود اینکه پیشرفتهای فنی مداوم در بهرهوری لوازم الکتریکی وجود داشته است، این پیشرفتها با افزایش استفاده، تعداد و اندازه لوازم بزرگ عرضه شده در بازار جبران شده است. به طور خاص، صنعت جهانی لوازم خنککننده ملزم به تولید یخچالها و فریزرهایی است که با قوانین انرژی بسیار سختگیرانه مطابقت دارند که به طور مداوم در حال تکامل هستند و نیاز به بهرهوری انرژی نهایی با استاندارد بالا دارند. در حال حاضر انواع مختلفی از عوامل دمنده(BLAs) در سراسر جهان در ساخت فوم پلییورتان (PU) برای عایق کاری لوازم خانگی مانند هیدروکلروفلوئوروکربنها (HCFCs)، هیدروفلوئوروکربنها (HFCs) و هیدروکربنها (HCs) استفاده میشود. به دلیل پتانسیل تخریب لایه ازن (ODP) محدودیتهای شدیدی بر روی HCFC اعمال شد. پروتکل مونترال خواستار حذف کامل HCFC ها تا سال ۲۰۳۰ است، اما تاکنون هیچ محدودیتی برای استفاده از HFC ها که ODP صفر دارند اما دارای پتانسیل گرمایش جهانی (GWP) بالایی هستند، اعمال نشده است. مواردی که برای وسایل سرد استفاده میشوند، مانند HFC 134a و HFC 245fa به ترتیب دارایGWP، ۱۰۳۰و ۱۲۵۰ هستند.

اگرچه هیدروکربنها ارزانتر هستند و مقادیر GWP ناچیز دارند، اما به طور معمول عملکرد پایینتری از نظر عایق دارند و به مصرف مواد بیشتر نیاز دارند که منجر به تراکم بالاتر فوم میشود. از آنجایی که HC ها قابل اشتعال هستند، به سرمایه گذاریهایی نیز نیاز دارند که امکان مدیریت ایمن فرآیند تولید را از طریق نصب تهویه گسترده، اتصال به زمین تجهیزات و سخت افزار ضد انفجار فراهم میکند. علیرغم اشتعال پذیری، HCها به عنوان عوامل دمنده جایگزین مناسب در ساخت فومهای پلییورتان سفت و سخت در سراسر جهان مقبولیت گستردهای به دست آوردهاند و امروزه در سطح جهان پرمصرفترین BLA ها هستند. در میان HC ها، سیکلوپنتان به دلیل رفتار عایق، بهترین جایگزین برای HCFC و HFC است. مطالعات گسترده برای بهبود ویژگیهای عایقسازی سیستمهای فوم زا هیدروکربنی بدون به خطر انداختن فرآیند فوم و هزینهها، به راهحلهای جدید ارائهشده توسط DOW ختم شده است که به تولیدکنندگان لوازم خانگی این امکان را میدهد تا از بهرهوری انرژی و بهرهوری بالا، صرفهجویی در هزینهها استفاده کنند. محصولی که هر تقاضای خاص را در هر منطقه از جهان به بهترین نحو برآورده میکند. این سیستمهای پلییورتان جدید توسعه یافته با استفاده از هیدروکربنها به عنوان عامل دمنده در فرآیند فوم سازی معمولی با تزریق تک شات، کمترین رسانایی حرارتی و بهترین بازده انرژی یخچال را ارائه میدهند.

HFC-245fa انتخاب غالب در کاربردهای لوازم خانگی در ایالات متحده است که در آن استاندارد بالایی از عایق حرارتی برای برآورده کردن الزامات سختگیرانه بازده انرژی در محصولات تجاری مورد نیاز است. در حالی که HFC 245fa تا کنون فناوری پیشرو برای k پایین باقی مانده است، هزینه مواد بسیار بالا در مقابل عملکرد به دست آمده و همچنین ویژگی های محیطی نامطلوب آن از نظر GWP، جذابیت سیستمهای فوم PU حاوی HFC را برای صنعت لوازم خانگی جهانی کاهش داده است. در این سناریو، یک فناوری HCs مبتکرانه که رفتارهای عایق مشابه HFC 245fa را با هزینهای مقرون به صرفه ارائه میکند، راهحلی معتبر و پایدار درازمدتی برای صنعت لوازم خانگی جهانی و برای مصرفکنندگان ارائه میکند و اثرات زیستمحیطی تولید لوازم سرد با راندمان بالا را کاهش میدهد.

همکاری نزدیک بین Dow و Cannon اخیراً منجر به توسعه فناوری فوم سازی پاسکال شده است که یک فرآیند فوم سازی پیشرفته ابتکاری را ارائه میدهد که خواص عایق پلییورتان عالی و بهرهوری بالای دستگاه را ممکن میسازد. سیستمهای فوم پاسکال Cow همراه با فناوری جدید فرآیند تزریق با کمک خلاء (CannonVAI) نوآورانهترین و با کاراییترین راهحل مورد نیاز صنعت لوازم خانگی جهانی را برای برآوردن نیازهای روزافزون در بازده انرژی لوازم خنک کننده ارائه میدهد. شیمی پلییورتان جدید Dow منجر به فومهای پلییورتان با رسانایی حرارتی پایین، همراه با فناوری فوم پلییورتان با کمک خلاء Cannon، که به طور خاص برای پردازش این فرمولهای فوم جدید توسعه یافته است، امکان دستیابی به این اهداف چالش برانگیز را با استفاده از یک عامل دمنده با GWP کم و ODP صفر مانند سیکلوپنتان برای تولید فومهای عایق با عملکرد بالا را ارائه میدهد.

مطالعه بیشتر : راهنمای انتخاب، خرید و تعویض فیلتر هوای مناسب برای خودرو

مفهوم تکنولوژی:

تزریق با کمک خلاء کنترل شده برای اولین بار در سال ۱۹۹۸ به صورت صنعتی برای فناوری فوم عایق ساندویچ پانلها در نتیجه یک برنامه توسعه مشترک بین MISA (سازنده پانل ساندویچ ایتالیایی)، Manni (تولید کننده پرس پلیمریزاسیون)، Cannon (تولید کننده دستگاه تزریق فوم) و Dow ایتالیا (تامین کننده قطعات شیمیایی پلییورتان) انجام شد. مفهوم فناوری متکی بر کنترل فشار درون قالب اعمال شده به حفره پانل است که در طول تزریق و انبساط فوم PU در سطح ثابتی حفظ میشود. فشار منفی مطلوب باعث بهره وری بالاتر، بهبود توزیع دانسیته، افزایش کیفیت سطح پانل و کاهش مواد خام PU و هزینه کار میشود. بسیاری از عوامل فوم زا از جمله HCs با طیف وسیعتری از نقطه جوش را میتوان با این مفهوم فناوری جدید استفاده کرد. پانلهای به دست آمده هم توزیع دانسیته فوم بسیار یکنواخت را در کل طول پانل و هم رفتار چسبندگی عالی بین فوم و روکش فلزی را با پیشرفتهای قابل توجهی در مقایسه با فرآیند استاندارد به کار رفته در فشار اتمسفر نشان دادند.

اجرای موفقیتآمیز صنعتی تزریق با کمک خلاء برای تولید پانل ناپیوسته (DCP) همکاری بین Dow و Cannon را برای گسترش این مفهوم فناوری به سایر برنامههای کاربردی فرآیند ناپیوسته مانند تولید یخچال و فریزر تحریک کرد. با این حال، در مورد عایق دستگاه سرد، هندسهای که باید پر شود، به طور قابل توجهی پیچیدهتر از پانلها است. هر مدل یخچال دارای طراحی خاص خود با ضخامت دیواره متغیر و یک حفره داخلی پیچیده است که باید توسط فوم پر شود. حفره میتواند شامل پلهها، کابلها، لولهها، مجاری و درجهای مختلف باشد. در مقایسه با پانلهای ناپیوسته، فرآیند تولید یخچالهای صنعتی به زمانهای قالبگیری بسیار سریعتر و ضریب k فوم به میزان قابل توجهی کمتری نیاز دارد تا نیاز به بهترین رفتار عایق ممکن با نیاز به بهبود نرخ خروجی کل فرآیند برآورده شود. در نتیجه، در حالی که اعمال و حفظ سطح خلاء مطلوب هندسه پانل ساندویچ به اندازه کافی آسان بود، استفاده از تزریق به کمک خلاء در حفره یخچال به طور قابل توجهی چالش برانگیزتر بود و نیاز به مهندسی مجدد عمیق فرآیند داشت تا اجرای موفقیتآمیز آن را تضمین میکند.

به موازات آن، فناوری فرمولاسیون PU به طور کامل اصلاح شده است و فومهایی با کارایی بالا را برای عایقسازی لوازم خانگی هدف قرار میدهد که بهترین ضریب k ممکن را نشان میدهد که منجر به دستگاههایی با بهترین عملکرد بازده انرژی میشود. یک مطالعه توسعه اساسی در آزمایشگاههای تحقیق و توسعه Dow برای طراحی سیستمهای فوم PU جدید انجام شده است که میتواند مزایا و صرفهجویی ارائه شده توسط فناوری فوم پاسکال را به حداکثر برساند. این فناوری مفهوم فوم شدن را در یک حفره در فشار کاهش یافته کنترل شده در قالب اعمال میکند. حفره یخچال با سیستم فوم پلییورتان پاسکال با استفاده از تجهیزات VAI که به طور خاص توسط Cannon S.p.A ساخته شده است تزریق میگردد. کاهش فشار در قالب منجر به بهبود قابل توجهی از قابلیت جریان در توده کف کننده پلییورتان میشود.

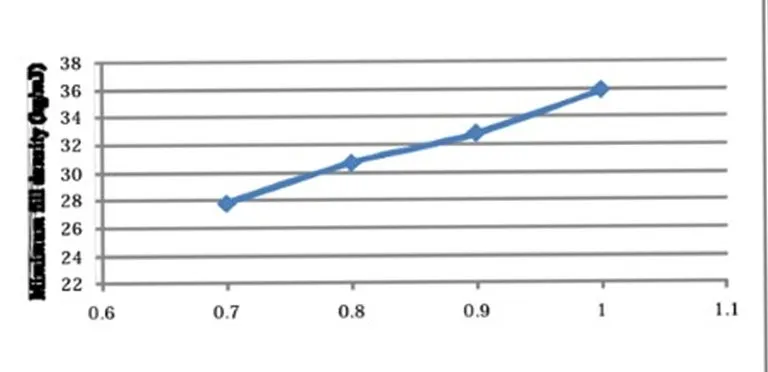

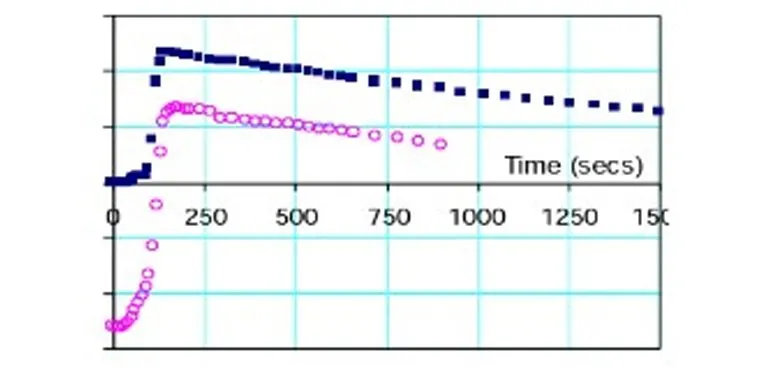

همانطور که انتظار میرود، حداقل دانسیته پر شدن با فشارهای کمتر اعمال شده در قالب کاهش مییابد. اساساً، سیستم PU به دلیل پایین آمدن فشار پشت، بسیار راحتتر به داخل حفره میرود تا پر شود. در نتیجه، فرمول PU را میتوان به روشی متفاوت طراحی کرد و از ویژگیهای جریان بهبود یافته برای بهبود عملکرد کلی فوم پلییورتان استفاده کرد. فشار کمتر در قالب همچنین مزیت کاهش پس از انبساط یخچال را در زمان قالب گیری ارائه میدهد و بهرهوری کل فرآیند را بهبود میبخشد. همانطور که در شکل ۲ مشاهده میگردد، هنگامی که فشار کمتری در قالب به حفرهای که باید پر شود اعمال میشود، حداکثر فشار باقیمانده فوم در زمان قالبگیری کمتر از فرآیند فوم سازی معمولی در فشار اتمسفر است. سیستمهای بهینه پلییورتان پاسکال که بهترین عملکرد پخت را ارائه میدهند، از مزایای بیشتری از این اثر فیزیکی استفاده میکنند و زمان قالبگیری را به حداکثر میرسانند.

عملکرد جریان بهبود یافته گزینههای بیشتری را برای بهبود ضریب k فوم ارائه میدهد و از این رو بازده انرژی دستگاه را بهبود میبخشد. به طور معمول، در فرآیندهای فومسازی معمولی، سیستمهای فوم با ضریب k پایین همیشه بهترین عملکرد قالبگیری را از خود نشان نمیدهند و اغلب چگالیهای بالاتری برای به دست آوردن توزیع چگالی خوب و استحکام فوم اعمال میشود. در این مورد، اعمال فشار کمتر در قالب امکان توسعه سیستمهای PU با kfactor پایین را فراهم میکند که دستور فرمولاسیون را از نظر موارد زیر بهینه میکند:

۱. واکنش پذیری، زیرا زمان واکنش سریعتر، فومهایی با اندازه متوسط سلولی کوچکتر تولید میکند.

۲. ترکیب پایه پلیول: پلیالهایی با ویسکوزیته بالاتر، آروماتیکی بالاتر و عملکرد بالاتر را میتوان بدون تأثیر مخرب بر جریان، چگالی اعمالی و قالبگیری استفاده کرد.

این فناوری بهرهوری انرژی وسایل خنککننده را بهبود میبخشد و در عین حال فضای بزرگی را برای بهبود طراحی ارائه میدهد و همچنین استانداردهای دولتی را با یک راه حل پایدار بلند مدت ارائه میدهد. با سیستمهای فوم پاسکال مبتنی بر هیدروکربن، کارایی انرژی سیستمهای فوم معمولی با استفاده از عامل دمنده HFC 245fa به راحتی تامین میشود.

این فناوری به عنوان بخشی از همکاری نزدیک با Cannon توسعه یافته است. این مبتنی بر استفاده از فشار کنترلشده و کاهشیافته در قالب است که در آن دستگاه سرد با سیستم جدید Dow PASCAL PU تزریق میشود که مزایای عملکردی زیر را ارائه میدهد:

۱. از نظر بازده انرژی یخچال: کمترین مقادیر ضریب k برای فومهای دمیده سیکلوپنتان در بازار تایید شده است، مقادیر ضریب k به طور متوسط ۱۸.۵ میلیوات بر متر کلوین (در دمای متوسط ۱۰ درجه سانتیگراد اندازهگیری شده است) فوم به دست آمده از یخچال و فریزر، ساختار سلولی بسیار خوبی را نشان میدهد. این منجر به کاهش بسیار قابل توجهی در بهرهوری انرژی حاصل از اندازهگیری معکوس نشت گرما شد.

۲. بهرهوری کارخانه یخچال: سریعترین زمانهای قالبگیری یخچال، با سطوح بهبود ۲۵ تا ۵۰ درصد در مقایسه با بهترین سیستمهای فوم معمولی، با ترکیب یک سیستم پخت سریع همراه با برنامه فرآیند PASCAL به دست آمد.

۳. بهترین جریان فوم بدون در نظر گرفتن هندسه کابینت، منجر به توزیع چگالی همگن با نقص فوم بسیار کمی میشود.

۴. هزینه کلی فرآیند: این فرآیند خواص جریان فوم بسیار خوبی را حتی با وسایلی با هندسه پیچیده امکانپذیر میکند و در نتیجه مصرف مواد خام بهینه میشود.

برای انتخاب فوم مناسب برای یخچال سازی، می توانید از راهنمای انتخاب بهترین نوع فوم پلی یورتان برای یخچال سازی کمک بگیرید.

نیک پلییورتان ارائه دهنده انواع سیستمهای برودتی و محصولات پلی یورتانی است. برای تهیه ی این قبیل محصولات به صفحه محصولات مراجعه کنید.

بدون دیدگاه