در طی ۵۰ سال گذشته، ساندویچ پانل به عنوان یک روش ساخت و ساز مقرون بهصرفه ظاهر شده است. مواد ترکیبی همیشه از دو صفحه ورقهای (بسته به کاربرد، مواد فلزی سفت و سخت یا ورقهای انعطافپذیر مانند آلومینیوم نازک، کاغذ و …) و یک هسته عایق تشکیل شده است. برای تولید ساندویچ پانلهای پلییورتانی دو روش پیوسته و ناپیوسته وجود دارند که در ادامه به بررسی هرکدام از این روشها به طور خلاصه میپردازیم.

فرایند پیوسته:

تمام مواد استفاده شده با هم پردازش میشوند و پانل ساخته شده بدون توقف خط تولید، به طول مورد نظر بریده میشود. این خط دارای سرعت متوسط حدود ۱۴ متر بر دقیقه در تولید پانلهایی با ضخامت متوسط (۴۰-۵۰ میلیمتر) با لایههای رویه فلزی میباشد. با یک شیفت هشت ساعته در روز به مدت ۲۲۰ روز در سال، تولید حدود ۱۱۸۰۰۰۰ متر در سال با فرض بازده ۸۰ درصد صورت میگیرد.

فرایند تولید روش پیوسته:

به طور خلاصه دستگاههای مورد نیاز در این روش تولید عبارتند از:

- کویلگیر ورق

- رول فرمینگ

- سیستم برش اولیه

- پیش گرم

- ماشین تزریق فوم

- سیستم برش نهایی

- سیستم خنک کاری

بخش اول با دیکویل ورق شروع میشود و با تمام تجهیزات شکلدهی دو ورق به شکل دلخواه در میآیند. این میتواند یک پانل برای دیوارها یا برای سقف باشد. هر دو سطح پانلهای تمام شده کاملاً مسطح میشوند و دمای آنها در حد نیاز (معمولاً بین ۴۰ تا ۶۵ درجه سانتیگراد) از قبل گرم میشود و سپس مواد عایق آماده قرارگیری بین دو ورق میشوند. دما برای واکنش چسب، یعنی برای چسبندگی خوب ورق داخلی به لایههای بیرونی یک پارامتر حیاتی است.

فرایند تولید با باز کردن لایه ورقه بالایی و پایینی ساندویچ پانل شروع میشود. دو گروه رول با دو کویلگیر همراه با یک دستگاه اتصال اتوماتیک امکان تعویض رولها را بدون توقف کارخانه فراهم میکند. دستگاه رول فرمینگ، لایه را به شکل مورد نیاز تشکیل میدهد. پس از آن لایه ورق از طریق یک ایستگاه پیش گرمایش عبور میکند و برای دستیابی به واکنش یکنواخت بعدی گرم میشود. فوم پلییورتان در حین تولید ساندویچ پانل با هسته پلییورتان در بین لایههای ورق تغذیه میشوند. دستگاههای اندازهگیری فشار قوی دو یا چند جزئی قطعات را به مقدار مناسب دوز میکنند. توزیع یکنواخت مخلوط فوم با یک دروازه نوسانی پوشش انجام میشود. فوم یا چسب صاف میشود که میتواند به صورت قالبی در حال حرکت مداوم دیده شود. ساندویچ پانل، پس از تولید، توسط برش متقاطع به طول پانل درخواستی بریده میشود. پس از خنک شدن پانلها در دستگاه خنککننده، پانلها روی پالتها چیده میشوند. پانلها به طور خودکار با فویل PVC بسته بندی میشوند و سپس میتوان آنها را برای تحویل از دستگاه خارج کرد. این روش اجزای مختلف ساندویچ پانل را از یک طرف وارد دستگاه کرده و از طرف دیگر محصول آماده و برش داده میشوند. در خط تولید پیوسته ساندویچ پانل پلییورتانی سرعت تولید تقریبا ۱۰ برابر بیشتر از خط تولید ناپیوسته است. در نتیجه بهرهوری بالاتری دارد اما هزینه سرمایهگذاری اولیه خط تولید آن بالا است.

مطالعه بیشتر : تکنولوژی نوین و پایدار برای عایقکاری یخچالها و فریزرها

روش ناپیوسته تولید ساندویچ پانل:

در این روش تولید، به صورت مرحله به مرحله انجام میشود. مواد به طور جداگانه پردازش میشوند، یعنی ورقها به صورت جداگانه شکل میگیرند و به طول دلخواه بریده میشوند و سپس در یک پرس به یکدیگر متصل میشوند که در آن فوم تزریق میشود. عملیات قالبگیری با کمک پرس ثابت انجام میشود، که توسط این پرس فشاری معادل با ۲ تن بر متر مربع به ورقه اعمال میشود. سپس فوم پلییورتان با فشار بالا به داخل ورقه تزریق میشود. در این روش زمانی را که برای قالبگیری درنظر میگیریم بین ۱۵ تا ۳۰ دقیقه است که بسته به ضخامت ساندویچ پانل متفاوت میشود. علاوه بر این، این فرآیند دارای بهرهوری کمتری است که قابل مقایسه با فرآیند پیوسته نیست. امروزه برای محصولاتی با اشکالی استفاده میشود که فرآیند مداوم نمیتواند آنها را تولید کند یا زمانی که نرخ تولید، سرمایهگذاری مورد نیاز در یک خط پیوسته را توجیه نمیکند. این خط با پرس دوبل ۱۲ متری میتواند با یک شیفت کاری در روز در همان شرایط به تولید حدود ۱۰۰۰۰۰ متر در سال برسد.

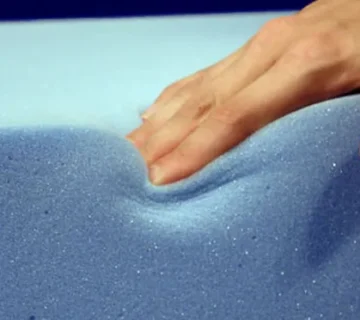

در روش تولید پانلهای پلییورتان شروع فومینگ از اجزای شیمیایی مورد نیاز که دوز شده و در دستگاه فومینگ مخلوط میشوند، ایجاد میگردد. مخلوط مایع حاصل به طور مساوی روی ورق فلزی پایینی توزیع میشود. روکشهای فلزی، فوم و هر نوار یا واشر جانبی در تسمه دوبل یا پرس پیوسته فشرده میشوند. این دستگاه باید ورقهای فلزی را در فاصله مورد نظر از هم جدا نگه دارد در حالی که فوم منبسط میشود.

بدون دیدگاه