امروزه، پلییورتانها تقریباً در تمام یخچالهای تولید شده در سراسر جهان استفاده میشوند. برخلاف بسیاری از لوازمخانگی که صرفاً برای راحتی یا سرگرمی وجود دارند، یخچالها واقعاً حیاتی هستند. از سال ۱۹۹۵ مصرف انرژی در یخچالها اهمیت زیادی پیدا کرد. هدف کارخانهها تولید محصولاتی با حداکثر صرفهجویی در انرژی بود که توسط عوامل فوم زا با ضریب انتقال حرارت پایین انجام میشود. باتوجهبه رعایت استانداردهای بسیار سختگیرانه در تولید فومهای یخچالی، تولیدکنندگان میبایست شرایط خاصی را برای تولید خود در نظر بگیرند که این موضوع شامل انتخاب مواد اولیه و طراحی فرایندهای تولیدی میشود.

در هنگام فرایند تولید فوم پلییورتان، گروههای هیدروکسیل و گروههای ایزوسیاناتی بهصورت گرمازا واکنش داده و گروههای یورتانی (کارباماتی) را تشکیل میدهند. برای فرایند فوم زایی در تولید فومهای یخچالی، نیاز است تا مقداری آب در سیستم وجود داشته باشد تا با گروههای ایزوسیاناتی واکنش داده و گاز کربندیاکسید تولید کند. این واکنش شیمیایی تا حدودی به فرایند فوم زایی کمک میکند؛ اما وظیفه اصلی را گاز تزریق شده به سیستم (برای مثال گاز سیکلوپنتان یا R 141b) انجام میدهد. به این صورت که به علت حضور حرارت در سیستم این گاز با جنبش بیشتری باعث فوم زایی میشود و هوای موجود در کابین یخچال را به سمت بیرون هدایت میکند و در همین هنگام فوم بالاآمده و فضای کابین را پر میکند. ازاینرو طراحی محل قرارگیری مواد در داخل کابین و محل قرارگیری روزنههای خروج هوا، اهمیت خاصی پیدا میکند. در این راستا سعی میشود تا هیچگونه حبس هوایی درون کابین صورت نگیرد.

در مسیر پاشش فوم به داخل کابین نباید مانعی مانند سیمها یا اتصالات وجود داشته باشد. مسیر رشد فوم بهتر است بهصورت کوتاه و مستقیم طراحی شود بهاینعلت که مسیرهای پیچیده و گوشهدار میتواند از رشد همگون فوم جلوگیری کنند، نیاز به تزریق فوم را بیشتر نمایند و در نهایت روی عملکرد عایق فوم تأثیر منفی بگذارند.

فوم پلییورتان ریجید (Rigid) یک ماده مهم و مقرونبهصرفه برای ایجاد عایقهای انرژی موردنیاز در یخچالها و فریزرها است. خواص عایق حرارتی فومهای پلییورتان ریجید ناشی از ترکیب ساختار ریز سلول بسته و گازهای درونسلولی است که در برابر انتقال حرارت مقاومت میکنند.

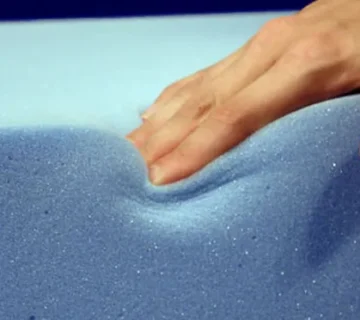

در طول ساخت آنها، مواد پلییورتان بین بدنه بیرونی فولادی و آستر پلاستیکی داخلی تزریق میشود. این مواد بهصورت مایع تزریق میشود و در مدتزمان کوتاهی (حدود ۳۰ ثانیه)، بیش از ۳۰ برابر حجم خود رشد مییابد ت

ا فضای بین لاینر و کیس بیرونی را پر کند. این پلیمر، در داخل دیوارههای یخچال هر گوشه و شکافی را پر میکند.

خواص چسبندگی پلییورتانها اتصال محکم بین دیوارههای داخلی و خارجی را تضمین کرده و همچنین به جلوگیری از تبادل حرارت بین داخل و خارج کمک میکند. استحکام مکانیکی این فومها قابلتوجه است؛ زیرا استحکام فشاری و برشی بالا در کنار دانسیته پایین اجازه میدهد تا با فولاد یا آلومینیوم نسبتاً نازک بدون هیچ تقویتکنندهای قرار بگیرند. این ترکیب منحصربهفرد از خواص، به فومهای پلییورتان ریجید اجازه میدهد تا در بسیاری از کاربردهای متنوع استفاده شوند. به دلیل ورود پلییورتانها به یخچالها، مدلهایی که امروزه A++ نامگذاری شدهاند که ۶۰ درصد کارآمدتر از یخچالهای ۱۵ سال پیش هستند.

برای تعیین کیفیت فوم یخچالی ابتدا بهتر است تست لیوانی مطابق با دیتاشیت و تحت شرایط اعلام شده توسط شرکت نیک پلییورتان، تست شود. سپس فوم از نظر کیفیت ظاهری، زمانهای اختلاط، کرمی شدن، ژل شدن و عدم چسبندگی بررسی میگردد.

پس از انجام تست لیوانی، تحت شرایط عنوان شده (دمای مواد، دمای قالب، زمان آزادشدن از قالب، زمانهای واکنش، مقدار هر یک از اجزا و نسبت اختلاط آنها) توسط شرکت نیک پلییورتان، مواد در دستگاه تزریق فشار بالا تست میشود. سپس فوم تولید شده به آزمایشگاه منتقل و تحت آزمونهای دانسیته، استحکام فشاری، پایداری ابعادی، رسانایی حرارتی، درصد عبور هوا (برای تعیین میزان سلولهای بسته)، چسبندگی فوم به کابین یخچال و میزان جذب آب قرار داده میشود تا خواص موردنظر بررسی گردند.

برای فومهای سخت یخچالی توصیه میشود ۸۵ تا ۹۵ سلولها بسته باشد تا با حبس گاز درون سلولها عایق بودن سیستم به میزان مطلوب (فاکتور k در حدود mW/mK 21) قرار بگیرد. فومها با ساختار سلول بسته خود استحکام مکانیکی بالا و ثبات ابعادی را در دماهای پایین تضمین میکنند. فومهای یخچالی تولید شده با پلیالهای پلی اتری، به علت داشتن واکنشپذیری بیشتر زمانهای رهایش از قالب (Demolding Time) کمتری دارند و احتمال جمعشدگی در فوم کاهش مییابد.

بهترین مواد اولیه سیستمهای یخچالی معمولاً از خارج از کشور تأمین میگردد و در کارخانه ما فرموله میشود. در این راستا شرکت نیک پلییورتان با واردات مستقیم از بهترین و معتبرترین شرکتهای تولیدکننده مواد اولیه در دنیا میتواند پاسخگوی نیاز مشتریان به میزان ۴۰۰ تن در ماه باشد.

نیک پلی یورتان انتخابی مطمئن برای تهیه انواع سیستم های برودتی و یا دیگر محصولات پلی یورتانی است.

بدون دیدگاه