عایقها نقش حیاتی در محدودکردن افزایش گرما در یک سیستم تبرید صنعتی ایفا میکنند و اطمینان میدهند که بار کمپرسور بیش از حد نمیشود. همچنین از عایق برای حفظ انرژی، جلوگیری از تراکم یا تشکیل یخ و بهحداقلرساندن خوردگی استفاده میشود. عایقها، افزایش گرما به کمپرسور را از طریق انتقال حرارت محدود میکنند.

انتقال حرارت میتواند به سه صورت انجام شود:

۱. رسانایی:

انتقال حرارت از طریق تماس مستقیم حرارتی بین مواد گرم و سرد.

۲. همرفت:

انتقال حرارت از طریق گردش طبیعی یا اجباری یک سیال.

۳. تابش:

انتقال گرما از طریق تبادل انرژی مادونقرمز که به طور طبیعی توسط هر جسم منتشر میشود.

انواع عایقهای مورداستفاده در تبرید صنعتی:

هنگام انتخاب عایق برای یک سیستم تبرید عوامل حرارتی و مکانیکی و همچنین مسائل کنترل فرایند در نظر گرفته میشود. عایقهایی که در تبرید صنعتی استفاده میشود باید در هر دو محدوده دمایی حداقل و حداکثر عملکرد سیستم مناسب باشد. این بدان معنی است که مواد عایق باید رسانایی حرارتی پایین و نفوذپذیری بخار آب کمی داشته باشند.

انواع رایج عایق:

تولیدکنندگان بهطورکلی محدوده دمای عملیاتی موردنظر را برای یک ماده عایق بر اساس خواص حرارتی و توانایی آنها در ایجاد مقاومت در برابر رطوبت مشخص میکنند.

سه نوع عایق رایج در سیستمهای تبرید صنعتی وجود دارد:

۱. عایق پلیاستایرن اکسترود شده

۲. فوم پلی ایزوسیانورات (PIR)

۳. فوم پلییورتان (PU)

فومهای پلی ایزوسیانورات (PIR) و پلییورتان (PU) اغلب بهجای یکدیگر استفاده میشوند و بدین دلیل است که این دو محصول از مواد اولیه تقریباً یکسان، اما با نسبتهای متفاوت ساخته شدهاند.

فوم پلییورتان:

فومهای پلییورتان به طور گسترده در صنعت ساختمان استفاده میشوند. آنها عایق حرارتی کاملی را ارائه میدهند. عایق پانلی پلییورتان یک پانل ساختار ترکیبی و سبکوزن ایجاد میکند. به همین دلیل برای سازههای ساختمانی ایدئال هستند، زیرا فومهای پلییورتان دارای خواص چسبندگی به پوستههای فلزی است. بسیاری میپرسند که چرا عایق پلییورتان سلول بسته برای استفاده در سازههای ساختمان سردخانه توصیه میشود. اولاً، این عایق دارای بالاترین R-Value در بین عایقهای مورداستفاده در صنعت است. ثانیاً این نوع فوم عملکرد حرارتی بالا را بهتر از هر عایق دیگری حفظ میکند. هر دو فوم پلییورتان و XPS میتوانند بخشی از ارزش عایقی خود را در طول زمان به دلیل انتشار گاز مبرد با گازهای اتمسفر از دست بدهند. بااینحال، در مطالعه اخیر که در آن نمونههای عایق پلییورتان از واحدهای سردخانه ازکارافتاده استخراج شد، نشان داد که فوم پلییورتان تنها به طور متوسط ۱/۵۵% از عملکرد حرارتی خود را در پانلهای فریزر و ۵/۸۶% در پانلهای خنککننده ازدستداده است. مطالعه عملکرد حرارتی طولانیمدت پلیاستایرن اکسترود شده توسط شرکت DOW نشان داد که عایق XPS به طور متوسط ۲۱٪ از ارزش عایقی خود را در طول یک دوره ۱۲ساله ازدستداده و به R-Value خالص ۳/۹۵در هر اینچ میرسد.

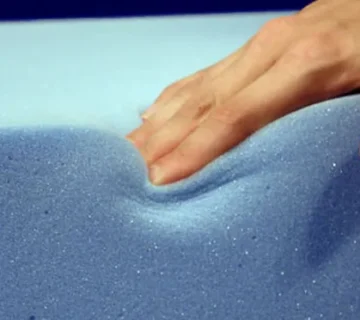

فوم پلییورتان دارای خواص عایق حرارتی خوب، نفوذپذیری رطوبت بخار کم، مقاومت بالا در برابر جذب آب، استحکام مکانیکی نسبتاً بالا و دانسیته کم است. علاوه بر این، نصب نسبتاً آسان و مقرونبهصرفه دارند. فوم پلییورتان بهعنوان یک عایق مؤثر است، زیرا دارای نسبت بالای (حداقل ۹۰ درصد) میکروسلولهای بسته غیرمتصل و پر از گاز بیاثر است. در حال حاضر عوامل فوم زای جایگزین با هیدروکربنها، هیدرو فلوئوروکربنها و گازهای بیاثر مانند دیاکسیدکربن بهعنوان عامل فوم زا در حال استفاده هستند. کاربرد اصلی این نوع فومها در اتاقهای سرد، یخچالها و سردخانهها است. ساندویچ پانلهای ساختاری حاوی صفحات فوم را میتوان برای فروشگاههای یخچالی پیشساخته تولید کرد. مقررات آتشنشانی ایجاب میکند که عوامل تأخیرانداز آتش باید در فوم عایق پلییورتان گنجانده شوند. علاوه بر این، یک پوشش محافظ باید تعبیه شود تا امکان فوم را برای اشتعال از یک منبع کوچک شعله دشوارتر کند. بررسیهای آزمایشگاهی نشان میدهد که فوم پلییورتان محافظت نشده (سخت) حاوی یک ضد اشتعال از منابع کوچک آتش مانند کبریت مشتعل نمیشود، اما در صورت قرارگرفتن در معرض منابع بزرگ شعله و گرما بهسرعت میسوزد. بااینحال، زمانی که فوم پلییورتان از تماس مستقیم با شعله محافظت میگردد و هوا حذف میشود، سوختن فوم از بین میرود. همچنین نوع پلیال و ایزوسیانات مورداستفاده در تولید فوم میتواند بر عملکرد آن در برابر آتش تأثیر بگذارد. فومهای تولید شده با تولوئن دی ایزوسیانات (TDI) تمایل بیشتری به نرمشدن و ذوبشدن تحتتأثیر گرما نسبت به فومهای ساخته شده از MDI نشان میدهند.

پلیاستایرن منبسط شده:

از طریق پلیمریزاسیون میتوان استایرن را به دانههای پلاستیکی پلیاستایرن تبدیل کرد. سپس میتوان این دانهها را منبسط کرد تا فومی به نام پلیاستایرن منبسط شده تشکیل دهند. دو روش اصلی برای ساخت پلیاستایرن منبسط شده وجود دارد: اکستروژن و قالبگیری است. فومهای اکسترود شده با مخلوطکردن پلیاستایرن با یک حلال، افزودن گاز تحتفشار و در نهایت اکسترود کردن مخلوط به ضخامت موردنیاز ساخته میشوند. فرایند اکستروژن ویژگیهای فوم نهایی را بهبود میبخشد، مانند مقاومت مکانیکی آن، تولید منافذ غیرمتصل به هم و مواد همگنتر. درجات مختلفی از فومها با چگالی بین ۱۰ تا ۳۳ کیلوگرم بر مترمکعب وجود دارد که رسانایی حرارتی آنها با افزایش دانسیته کمتر است. فومهای پلیاستایرن منبسط شده دارای تعدادی محدودیت فنی هستند:

۱. آنها قابلاشتعال هستند، اگرچه درجههای خود خاموش شونده در دسترس هستند.

۲. وقتی در معرض نور مستقیم خورشید قرار میگیرند بهتدریج تجزیه میشوند.

۳. آنها با حلالهای مورداستفاده در نصب پلاستیکهای تقویت شده با فایبرگلاس (مانند پلیاسترهای فرموله شده با استایرن) و همچنین با سایر حلالهای آلی (بنزین، نفت سفید، استون و غیره) واکنش میدهند.

اگر شما هم به دنبال تهیه فوم یخچالی پلی یورتانی با کیفیت هستید، نیک پلی یورتان همراه شما است.

بدون دیدگاه