فومهای پلییورتانی به طور معمول از واکنش شیمیایی بین دو جزء ایزوسیانات و پلیال تهیه میشوند که قابلیت کاربرد به عنوان فوم سخت یخچالی پلییورتان را دارند. این اجزاء با فرمولاسیون مشخص، بسته به دانسیته و زمانهای واکنش مورد انتظار توسط تولیدکنندگان به کار گرفته میشوند تا از طریق واکنشهای شیمیایی فوم موردنظر را به عنوان فوم یخچالی تشکیل دهند. دستگاههای مورد استفاده برای تهیه فوم یخچالی شامل سیستمهای تزریق با فشار بالا (High pressure) و پایین (Low pressure) هستند. ابتدا این تکنولوژی و دستگاههای آن توسط کمپانی بایر در شهر لورکوزن آلمان توسعه داده شد. سپس طراحیهای پیشرفتهتری توسط بسیاری از شرکتهای دیگر انجام شد که در نتیجهی آن دستگاههایی کاربردیتر طراحی گردید. مبنای تمام این طراحیها بر اساس شیمی پلییورتان پایهگذاری شدهاند. فرآیند به طور معمول روش واکنش قالبگیری تزریقی است که برای تهیه فوم پلییورتانی مورد استفاده قرار میگیرد؛ هم فوم با پوسته متراکم و جدا نشدنی و هم فومهای متخلل دارای سلولبندی بسیار ریز را میتوان با استفاده از این روش در کوتاهترین زمان تولید نمود.

فوم یخچالی پلییورتان چیست؟

فومهای پلییورتان نوعی پلیمر شبکهای متشکل از گروههای کاربامات (یورتان) است که از واکنش بین گروههای ایزوسیانات و هیدروکسیل تهیه میشوند. از ترکیب دو جزء شیمیایی پلیال (نوع پلیاتری، پلیاستری یا آمینی) و ایزوسیانات (فرآورده نفتی بسیار واکنشپذیر با ترکیبات دارای هیدروژن فعال) فومی پایدار به نام فوم سخت یخچالی پلییورتان تشکیل میگردد. لازم به ذکر است که واکنش تشکیل فوم، گرمازا است. از عوامل پفزای فیزیکی متنوعی از جمله سیکلوپنتان، کلروفلوئوروکربنها و هیدرو کلروفلوئوروکربنها برای ایجاد سلولبندی در فوم یخچالی استفاده میشود که به طور معمول در فرمولاسیون پلیال قبل از ترکیب آن با ایزوسیانات وارد میشوند. به عبارتی دیگر، پلیال میتواند هم به صورت گازخورده مورد استفاده قرار گیرد و هم قبل از ترکیب با ایزوسیانات با عامل فومزا مخلوط گردد. میزان سختی فوم حاصل به نسبت اجزاء و نیز عاملیت پلیال مورد استفاده بستگی دارد. بسته به خواص و ویژگیهای مد نظر، ترکیبات مختلفی در فرمولاسیون پلیال مورد استفاده قرار میگیرند. از جمله آنها میتوان به استفاده از کاتالیست برای کنترل زمانهای واکنش و نیز سورفکتانتهای سیلیکونی برای ایجاد سلولبندی ریز و یکنواخت، سازگاری بین اجزاء و جلوگیری از جمعشدگی فوم حاصل اشاره نمود. لازم به ذکر است که تمامی اجزاء واکنش از جمله پلیال، شبکهساز، سورفکتانت، کاتالیست بسته به عامل پفزای مورد استفاده در فرمولاسیون انتخاب میگردند.

کاربرد فوم های سخت یخچالی

فومهای سخت یخچالی در تولید سیستمهای عایق حرارتی از جمله صنایع یخچالی و فریزر خانگی و صنعتی بسیار مورد توجه قرار گرفتهاند. از میان فومهای یخچالی، فوم پلییورتان به عنوان ماده مقرون به صرفه برای کاهش انرژی مورد نیاز برای حفظ دمای یخچال، نقش مهمی در پایداری و حفظ محیط زیست ایفا میکند. ساختار سلولی بسته، سلولبندی ریز و یکنواخت و وجود گازهای محبوس سیکلوپنتان یا هیدرو کلروفلوئوروکربن، خواص عایق حرارتی مناسبی در فومهای پلییورتانی برای استفاده به عنوان فوم سخت یخچالی فراهم نموده است. فوم پلییورتان به عنوان فوم سخت یخچالی عایقی مناسب بوده و عملکرد آن به عنوان عایق حرارتی بهتر از فوم پلیاستایرن است. این فومها سبک بوده، رطوبت محیط را جذب نمیکنند و در نتیجه عمکلرد عایقی مطلوبی از خود نشان میدهند. به عنوان بستر رشد میکروارگانیسمها عمل نکرده و قارچ و کپک زدگی در آنها مشاهده نمیشود. از لحاظ اقتصادی مقرون به صرفه بوده، در زمان اندکی قابل تولید هستند، فرآیندپذیر بوده و قابلیت تولید در اشکال و ابعاد مختلف را دارند. فوم سخت یخچالی پلییورتان بدون نیاز به گرما تولید شده و دانسیتهی آن قابل کنترل است. این فومها قابلیت چسبندگی خوبی به فولاد، چوب و رزینهای گرماسخت دارند. این نوع از فوم یخچالی تا حدود زیادی در کاهش مقدار مصرف سوخت و پایین آوردن هزینه مصرف و تولید بسیار موثر است.

مطالعه بیشتر : نحوه تزریق و کاربرد فوم یخچالی

مزایای تاثیر گذار فوم سخت یخچالی پلییورتان

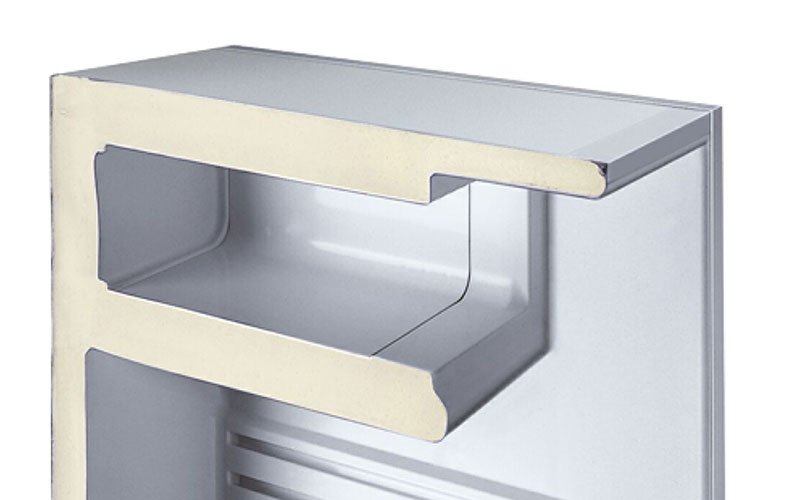

فوم پلییورتان در تهیه فوم سخت یخچالی مدرن به عنوان ماده پرکننده و عایق بین ورقه فلزی بیرونی و لایهی داخلی ABS مورد استفاده قرار میگیرد. عملیات تزریق مواد تشکیلدهنده فوم یخچالی در محل مونتاز یخچال و در هنگام تولید صورت میگیرد. پخت شدن فوم سخت یخچالی در داخل کابین صورت گرفته و خواص چسبندگی مطلوب فوم پلییورتان منجر به تشکیل پیوند قوی میان دیوارههای درونی و بیرونی و در عین حال جلوگیری از انتقال حرارت بین محیط بیرونی و درون یخچال میگردد. تزریق فوم پلییورتان برای ایجاد فوم سخت یخچالی هم به صورت دستی و هم به صورت ماشینی انجام میشود و فوم یخچالی مورد نظر، در همان محل تزریق، برای استفاده آماده سازی میگردد. عملیات اختلاط دو جزء با استفاده از دستگاههای اختلاط فشار بالا (High pressure) و فشار پایین (Low pressure) صورت میگیرد. در دستگاههای اختلاط فشار پایین از نازلهای اختلاط با همزن دینامیکی استفاده میشود و عمل هم زدن از طریق چرخش همزن مکانیکی انجام میگردد. در دستگاههای اختلاط با فشار بالا، از سیستمهای ایجاد فشار بالا نظیر پمپ یا پیستون استفاده میگردد و اختلاط از طریق برخورد در فشار بالا صورت میگیرد.

بدون دیدگاه