یک پلیمر زمانی به یک الاستومر تبدیل میشود که ویژگیهای کشسانی مشابه لاستیک را دارا باشد. الاستومرهای ریختهگریشده پلییورتان (Polyurethane Cast Elastomers) میتوانند ویژگیهای متنوعی داشته باشند؛ آنها میتوانند قوی، سفت، انعطافپذیر، مقاوم، بادوام، ماندگار و ویسکوالاستیک باشند. الاستومر ریختهگریشده پلییورتان یک ترکیب شیمیایی پلیمری در حالت مایع است که از واکنش بین ایزوسیانات و پلیال و قالبگیری به شکل نهایی مورد نظر بوجود میآید. الاستومرهای پلییورتان (PU) بخش کوچک اما مهمی از خانواده پلیمرهای پلییورتانی هستند. این مواد از ترکیب یک ایزوسیانات مانند متیلن دیفنیل دیایزوسیانات (MDI) یا تولوئن دیایزوسیانات (TDI) با یک پلیال پلیمری ساخته میشوند. با تغییر نوع ایزوسیانات، نوع پلیال و نسبت ترکیب آنها، میتوان خواص الاستومر پلییورتانی را تغییر داده و برای کاربرد خاص تنظیم کرد. افزودنیهایی مانند رنگدانهها، بازدارندههای شعله و یا پرکنندهها نیز میتوانند به فرمولاسیون اضافه شوند.

مزایای الاستومرهای ریختهگریشده

الاستومرهای ریختهگریشده پلییورتان ویژگیهای مطلوب و منحصربفردی را ارائه میدهند. عمدهترین ویژگی این مواد در ادامه آمده است.

۱. منعطف بودن پارامترهای قابل تنظیم. شاخصهای خواص فیزیکی و مکانیکی مختلف را میتوان در مناطق مربوطه با توجه به انتخاب مواد اولیه و تنظیم فرمول تغییر داد و در نتیجه نیازهای متفاوت مشتریان را برای ویژگیهای محصول برآورده کرد. بعنوان مثال، سختی (Hardness) اغلب یک شاخص مهم از نظر کاربران درنظر گرفته میشود؛ الاستومرهای پلییورتان را میتوان از سختی حدود Shore A 20 تا سختی بیش از Shore A 70 حاصل کرد درحالیکه دستیابی به آن با مواد الاستومری معمولی دشوار است. الاستومر پلییورتان یک ماده پلیمری قطبی است که از بخشهای انعطافپذیر و بخشهای سفت و سخت تشکیل شده است. با افزایش نسبت بخشهای سخت و افزایش چگالی گروههای قطبی، استحکام و سختی اصلی الاستومر متناسب با آن افزایش مییابد.

۲. مقاومت در برابر سایش. به خصوص در حضور آب، روغن و سایر محیطهای مرطوب، مقاومت سایش الاستومرهای پلییورتان اغلب چندین تا دهها برابر مواد لاستیکی معمولی است. اگرچه مواد فلزی مانند فولاد بسیار سخت هستند، اما لزوماً در برابر سایش مقاوم نیستند. بعنوان مثال، در پمپهای بزرگ آب در منطقه آبیاری رودخانه زرد، حلقههای دهانه فلزی و حلقههای محافظ قسمتهای عبور جریان، توسط مقدار زیادی رسوب شسته شده و در عرض چند دقیقه به شدت فرسوده و نشتی خواهند داشت؛ اما با الاستومر پلییورتان به مدت ۱۸۰۰ ساعت بدون سایش به کار خود ادامه داده است.

سایر موارد کاربردی مهم با نیاز به مقاومت سایشی بالا عبارتند از صفحات ارتعاشی برای فرآوری مواد معدنی، مسیرهای دوومیدانی برای زمینهای ورزشی، حلقههای آب بندی روغن دینامیک برای جرثقیلها و لیفتراکها، چرخ های آسانسور و چرخ های اسکیت، لاستیکهای جامد پلییورتان. لازم به ذکر است که برای افزایش ضریب اصطکاک قطعات الاستومری پلییورتان با سختی متوسط و کم و بهبود مقاومت در برابر سایش تحت بار میتوان مقدار کمی دی سولفید آلومینیوم، گرافیت یا روغن سیلیکون را به این نوع پلییورتان اضافه کرد.

۳. روش های مختلف تولید، فرایند و کاربرد گسترده. الاستومر پلییورتان قابل ریختهگری را میتوان با استفاده از همان فرآیندهای اختلاط و ولکانیزه کردن لاستیک معمولی به عنوان (MPU) قالبگیری کرد. همچنین میتوان آن را به لاستیک مایع، ریختهگری و قالبگیری با اسپری و قالبگیری گریز از مرکز بعنوان(CPU) تبدیل کرد. این مواد همچون پلاستیکهای عمومی با فرایندهای مختلف شکلدهی همچون تزریق، اکستروژن، کلندرینگ، قالبگیری دمشی و سایر فرآیندها قابل شکلدهی و قالبگیری هستند. قطعات قالبگیری شده یا تزریقی را میتوان با برش، سنگ زنی، حفاری و سایر فرایندهای مکانیکی به اشکال مختلف تغییر داد. تنوع روش تولید و فرآوری باعث میشود الاستومرهای پلییورتان بسیار متنوع بوده و زمینه های کاربرد آن همچنان در حال گسترش باشد.

بطورکلی این نوع از الاستومرها از نظر خواص فیزیکی و مکانیکی نیز ویژگیهای زیر را ارائه میدهند:

- استحکام کششی و پارگی زیاد

- مقاومت در برابر آب دریا و مواد شیمیایی (روغن، سوخت، گاز)

- ظرفیت تحمل بار بالا

- مقاومت در برابر اکسیداسیون

- دامنه دمای عملکرد: ۶۰- تا ۹۵ درجه سلسیوس

- دامنه سختی گسترده

- چسبندگی قوی

- انعطافپذیر

- ویژگیهای عایق الکتریکی

- خاصیت جذب صدا

فرایندهای ریخته گری

الاستومرهای ریختهگریشده پلییورتانی معمولا از طریق دو فرایند گرم (Hot Cast) و سرد (Cold Cast) تولید میشوند.

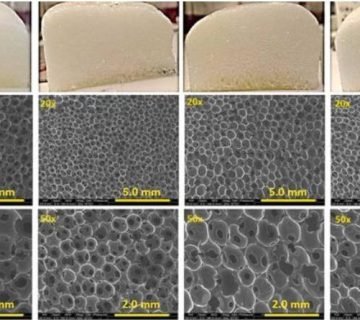

الاستومرهای ریختهگری گرم (Hot Cast Elastomers)

الاستومرهای با کیفیت بالا معمولا برپایه پیشپلیمرهای پلیاستری یا پلیاتری با انتهای ایزوسیانات ساخته میشوند. این پیشپلیمرها با عوامل زنجیرهگشا (chain extender) در دماهای بالا (۵۰ تا ۱۳۰ درجه سانتیگراد) مخلوط شده و در قالبهای گرم ریخته میشوند. همچنین ممکن است بهصورت اسپری یا ریختهگری دورانی (rotational casting) استفاده شوند. تولید آسترهای لولهها با این شیوه انجام میشود.

پلیال رایج در این ترکیبات، PTMEG (پلیتترا متیلن اتر گلایکول) است. ایزوسیانات مورد استفاده نیز میتواند TDI،MDI و یا در برخی موارد محدود،NDI باشد. متداولترین عوامل زنجیرهگشا ۴و۱-بوتاندیال (۱,۴-BD)، تریمتیلولپروپان (TMP) و بویژهMOCA (متیلن بیسکلروآنیلین) هستند MOCA .یک ماده سرطانزای شناختهشده در حیوانات است و باید با نهایت احتیاط مورد استفاده قرار گیرد.

این الاستومرهای پلییورتانی کاربرد ویژهای در صنایع معدنی دارند؛ در فرآوری مواد معدنی برای تهیه صفحات جداساز، آستر لولهها، تیغههای نقاله، رولهای هرزگرد و قطعات مختلف در فرآیندهای فلوتاسیون و خارج از صنعت معدن نیز در چرخها، تایرها و رولرها کاربرد دارند.

الاستومرهای ریختهگری سرد (Cold Cast Elastomers)

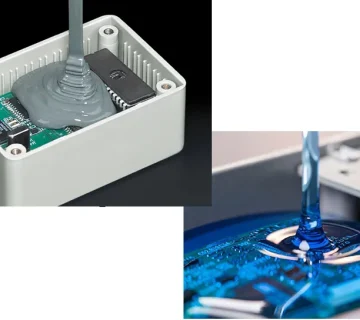

این مواد الاستومری که بر پایه MDI ساخته میشوند، برای مخلوط و ریختهگری (یا اسپری) در دماهای زیر ۵۰ درجه سانتیگراد طراحی شدهاند. کار با آنها سادهتر است اما به خواص مکانیکی پیشرفتهای که در الاستومرهای ریختهگری داغ وجود دارد نمیرسند. کاربرد رایج آنها شامل پاتینگ (پوشاندن قطعات الکترونیکی)، کپسولهسازی و نیز پوششدهی فلزات از طریق اسپری برای جلوگیری از سایش یا خوردگی است.

جمع بندی

با توجه به تنوع فرمولاسیون و دامنه وسیع سختی، الاستومرهای ریختهگریشده پلییورتانی گزینهای ایدهآل برای جایگزینی لاستیکها و پلاستیکهای سنتی در بسیاری از صنایع مدرن هستند. آینده این مواد نیز با پیشرفت در اصلاح ساختار مولکولی و استفاده از افزودنیهای جدید، نوید بهبود بیشتر خواص و افزایش کاربردهای نوآورانه را میدهد.

منبع

- Grünbauer, H. J. M. “Rigid Polyurethane Foams”, in Polymeric Materials Encyclopaedia, Vol. 10; Ed. Salamone, J. C., pp. 7504–۷۵۱۲, CRC Press Inc., Florida, 1996.

- Modesti, M.; Adriani, V.; Simioni, F. “Polym Eng. Sci.”, 2000, 40, 2046.

- Svanström, M.; Ramnäs, O.; Olsson, M.; Jarfelt, U. Cellular Polymers, 1997, 16, 182.

- KR20140140735A – Casting Polyurethane Elastomer Composition.

بدون دیدگاه