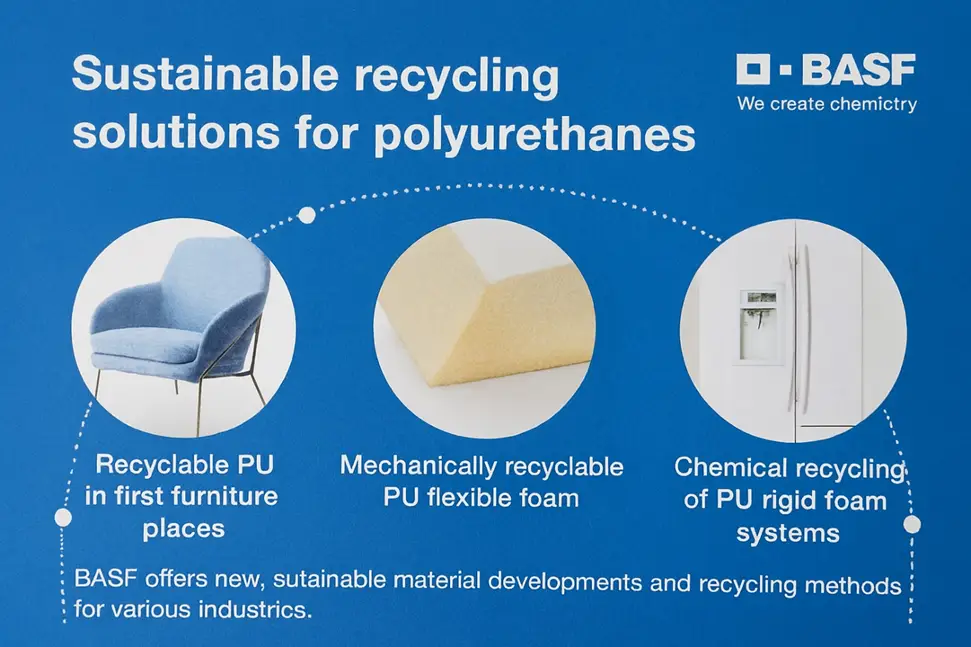

شرکت BASF راهکارهای نوآورانهای برای توسعه مواد پایدار و روشهای بازیافت در صنایع مختلف ارائه کرده است. این راهحلها شامل فوم انعطافپذیر PU قابل بازیافت، استفاده از فومهای بازیافتی در نخستین قطعات مبلمان، و بازیافت شیمیایی فومهای سخت PU از یخچالهای قدیمی میشود.

طراحیشده برای بازیافت: فوم انعطافپذیر PU قابل بازیافت مکانیکی

شرکت BASF در نمایشگاه UTECH 2024 نسل جدیدی از فومهای انعطافپذیر پلییورتان (PU) را معرفی کرد که در پایان چرخه عمر خود برای بازیافت مناسب هستند. این فومهای جدید که قابلیت ذوب دارند، مزایای بازیافتپذیری را با ویژگیهای راحتی فومهای سنتی PU ترکیب میکنند. این فومها میتوانند بهطور کامل (۱۰۰٪) بازیافت شده و بهعنوان ماده اولیه برای تولید فومهای جدید مورد استفاده قرار گیرند.

این امر از طریق فرآیند بازیافتی که توسط BASF توسعه یافته، امکانپذیر شده است؛ در این فرآیند، فومهای قدیمی به پلیال جدید تبدیل میشوند، آنهم با روش انرژیکارآمد. دکتر لوکاس ویلم (Lukas Wilm)، مدیر تحقیق و توسعه فومهای انعطافپذیر PU در BASF میگوید: “با توسعه فومهای طراحیشده برای بازیافت، نوع جدیدی از محصول را ارائه کردهایم که امکان استفاده از ضایعات پلییورتان بهعنوان ماده اولیه برای فومهای جدید را فراهم میکند.”

پس از پایان عمر اولیه، این فومها میتوانند دوباره وارد چرخه مواد شده و در تولید محصولات جدید در حوزههایی مانند صنعت خودرو، کفش و مبلمان مورد استفاده قرار گیرند.

ترکیب طراحی و پایداری: استفاده شرکت Vitra از PU قابل بازیافت در مبلمان

پایداری در مرکز فعالیتهای شرکت سوئیسی تولیدکننده مبلمان Vitra قرار دارد. به همین دلیل، محصولات این شرکت بهگونهای طراحی میشوند که دوام بالا داشته و در پایان عمرشان قابل بازیافت باشند. هارالد گرویگ (Harald Gerwig)، مدیر بخش فنی Vitra توضیح میدهد: “ما در تلاشیم تا چرخه بستهای از مواد را برای خطوط تولید خود ایجاد کنیم. با فومهای جدید PU، سرانجام میتوانیم روکشهای قابل بازیافت برای صندلیهای اداری، مبلها و صندلیهای راحتی تولید کنیم.”

گام بعدی در اقتصاد چرخشی: فرمان قابل بازیافت ZF Lifetec

فوم PU قابل بازیافت در صنعت خودرو نیز پتانسیل بسیار بالایی دارد. بهطور متوسط، تا ۲۵ کیلوگرم PU در هر خودرو یافت میشود؛ در صندلیها، درها، داشبوردها یا فرمانها. شرکت ZF Lifetec با همکاری BASF گام فراتری برداشته و نخستین نمونه اولیه فرمانی را توسعه داده که حاوی ضایعات تولیدی خود ZF Lifetec است.

دکتر مارک استنفورد (Mark Staniford)، مدیر بازاریابی حملونقل در BASF میگوید: “PU نوآورانه ما امکان تولید بدون ضایعات و کاهش انتشار CO₂ را فراهم میکند. برای مشتریان ما در صنعت خودرو مهم است که راهکارهایی در راستای اقتصاد چرخشی دریافت کنند، و اکنون با PU جدید این امکان فراهم شده است.”

یخچال های قابل بازیافت آینده

BASF مفاهیم جدیدی از اقتصاد چرخشی را معرفی کرده تا امکان بازیافت مواد عایق در یخچالها فراهم شود. استفاده از ماده عایق PU با نام ®Balindur در پنلهای عایق خلأ (VIP) همراه باElastocool®F، تعداد مواد مورد استفاده را به یک نوع کاهش داده و عایقکاری عالی برای یخچالها فراهم میکند.

با حذف مواد معدنی غیرآلی در هسته VIP، فرآیند بازیافت یخچالهای مصرفشده بهطور قابلتوجهی سادهتر میشود. برای بازگرداندن پلییورتان به همان چرخه مواد، BASF از فرآیند بازیافت شیمیایی استفاده کرده که با همکاری شرکتهای KraussMaffei ،Rampf و Remondis توسعه یافته است. در این فرآیند صنعتی پیوسته، پلیالهای بازیافتی با کیفیت بالا تولید میشوند که میتوانند برای تولید فومهای سخت PU جدید مورد استفاده قرار گیرند.

دکتر مارتین بومرت (Martin Baumert)، رئیس توسعه فنی مواد عایق در BASF، میگوید: “ما در حال توسعه فرآیندی کارآمد هستیم که امکان کاهش استفاده از مواد خام فسیلی برای عایقکاری یخچالها را فراهم میکند.”

®Ultrasim ، بیست و پنج سال پیشگام در شبیهسازی مواد

®Ultrasim، ابزار مهندسی کمک رایانه (CAE) شرکت BASF، با روشهای شبیهسازی منحصربهفرد و فوقسریع، دادههای گسترده مواد و خدمات وب آساندسترس، تجربهای بینظیر در صنعت ارائه میدهد. BASF در سال ۱۹۹۹ نخستین قابلیت شبیهسازی یکپارچه برای پلاستیکها را معرفی کرد و پایهگذار شبکهای جهانی شد.

در نمایشگاه UTECH، شرکت BASF نشان داد که چگونه توانمندیهایش در زمینه شبیهسازی پلییورتان به مشتریان کمک میکند تا محصولات مبتنی بر فومهای قالبگیریشده را بهصورت پایدار توسعه دهند. این فرآیند با بهرهگیری از سرویس وب اختصاصی پلییورتان ®Ultrasim نیز پشتیبانی میشود: اپلیکیشن Foaming برای شبیهسازی سهبعدی فرآیند فومسازی، و اپلیکیشن VELA برای پیشبینی برچسب انرژی اتحادیه اروپا در مخازن آب گرم.

بدون دیدگاه