پوششهای پلییورتان پایهآب که از طریق واکنشهای نوری ناشی از تابش فرابنفش (UV-WPU) تهیه میشوند، بهدلیل الزامات زیستمحیطی روزافزون، بهطور فزایندهای مورد توجه قرار گرفتهاند. این نوع پوششها با هدف جایگزینی پلییورتانهای حلالپایه در پوششدهی سطوحی مانند چوب، کاغذ، پلاستیک، فلز و شیشه توسعه یافتهاند، چراکه از خواص فیزیکی-شیمیایی، رئولوژیکی و نوری مناسبی برخوردارند.

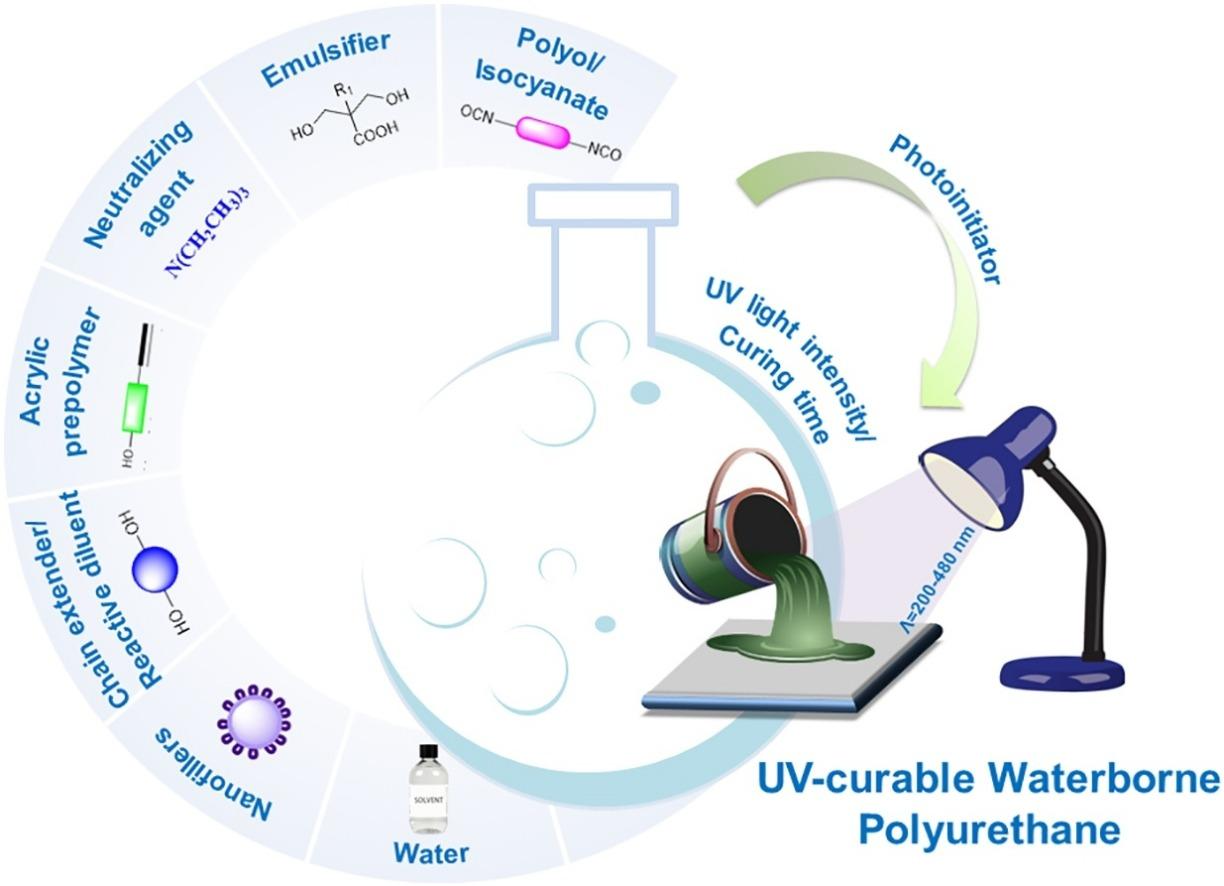

در سالهای اخیر فرمولاسیونهای مختلفی از UV-WPU مورد بررسی قرار گرفته که باعث شده این حوزه به یک زمینه تحقیقاتی گسترده تبدیل شود. با این حال، تاکنون مرور جامعی بر این مطالعات که به بررسی عوامل مهم مؤثر در فرآیند تولید UV-WPU بپردازد، منتشر نشده است.

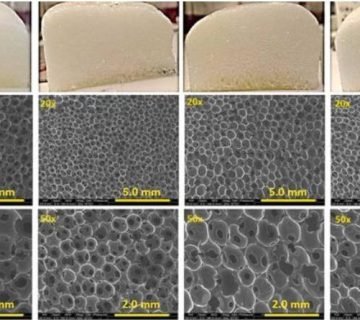

پلییورتانها (PU) مواد پربازدهی هستند که به دلیل ویژگیهای فیزیکی-شیمیایی قابل تنظیم، در طیف وسیعی از کاربردهای صنعتی مورد استفاده قرار میگیرند. این مواد، کوپلیمرهای بلوکیای هستند که از واکنش پلیمریزاسیون مرحلهای بین دی/پلیایزوسیاناتها و گروههای پلیالی (دیالها) تشکیل میشوند و واحدهای تکرارشوندهی یورتان را بوجود میآورند. از آنجایی که بخشهای مختلف PU دارای پارامترهای انحلالپذیری متفاوتی هستند، از نظر ترمودینامیکی ناسازگار بوده و این موضوع باعث جدایش فازی و تشکیل ساختارهایی با ریزناحیهها (microdomains) میشود.

معمولاً بخشهای سخت (Hard segments) که از دیایزوسیاناتها مشتق شدهاند، شامل واحدهای یورتان یا اوره با پیوندهای هیدروژنی قوی و زنجیرههای کوتاه هستند و مسئول استحکام مکانیکی فیلم پلیمری هستند. در مقابل، بخشهای نرم (Soft segments)که از پلیالها میآیند، بیشتر ویژگیهای ضربهپذیری را فراهم میکنند. نسبت این دو بخش سخت و نرم، تعیینکنندهی خواص نهایی پلیمر خواهد بود.

در رابطه با مواد سازگار با محیط زیست، پلییورتانهای پایهآب (WPU) بدلیل میزان بسیار پایین ترکیبات آلی فرّار (VOC) و نبود باقیماندههای ایزوسیانات، گزینه مناسبی هستند. این مواد بهویژه در پوششهای زیستمحور، به عنوان جایگزین پوششهای پایهحلالی سنتی، کاربرد گستردهای به عنوان فیلم و چسب دارند.

در قسمتهای آبی پلییورتان، اندازه ذرات معمولاً بین ۱۰ تا ۳۰۰ نانومتر است و انرژی سطحی بالایی دارند. تفاوت اصلی بین PU پایهحلالی و WPU در وجود بخشهای هیدروفیل در زنجیره پشتی پلیمر است، که از دیالهایی با گروههای اسیدی (مانند کربوکسیلیک، سولفونات یا نمک آمونیوم چهارتایی) حاصل میشود و بهعنوان امولسیفایر داخلی عمل میکند. با اینکه این گروههای هیدروفیل پایداری کلوئیدی خوبی ایجاد میکنند، اما تأثیرات منفی بر خواص سطحی، مقاومت در برابر آب و دوام طولانیمدت مواد WPU دارند.

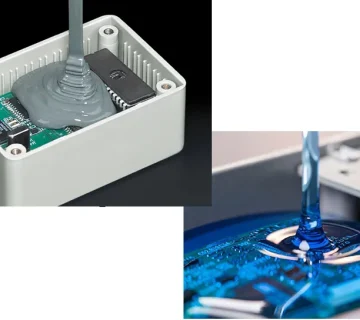

برای غلبه بر این مشکلات، روشهایی مانند اختلاط، شبکهسازی، کوپلیمریزاسیون، گرافتکردن مونومرهای آبگریز یا افزودن نانومواد پرکننده استفاده شدهاند. از میان این روشها، کراسلینکسازی (پیوندهای عرضی) امیدبخشترین رویکرد بوده است، چراکه با افزودن پیوندهای دوگانه اکریلاتی به ساختار WPU امکان پخت با تابشUV از طریق پلیمریزاسیون زنجیرهای فراهم میشود. وجود این پیوندهای عرضی باعث ایجاد پوششهایی با پایداری شیمیایی بالا، استحکام کششی بالا، مقاومت عالی در برابر سایش، اسید-باز، حلالها و پخت انتخابی فقط در نواحی تابیدهشده با UV میشود.

با این حال، این سیستم محدودیتهایی نیز دارد. نخست اینکه آب باید قبل از فرآیند UV curing با استفاده از خشککنهای معمولی، مایکروویو یا لامپهای IR تبخیر شود؛ این مسأله زمان خشک شدن را طولانیتر کرده و مصرف انرژی را افزایش میدهد. همچنین، چگالی گروههای حساس به نور در رزینهای موجود میتواند عملکرد نهایی فیلم را تحت تأثیر قرار دهد. در صورت کم بودن این گروهها، سختی فیلم کاهش یافته و نرخ پخت با UV کند میشود که کاربرد عملی آن را در برخی زمینهها محدود میکند.

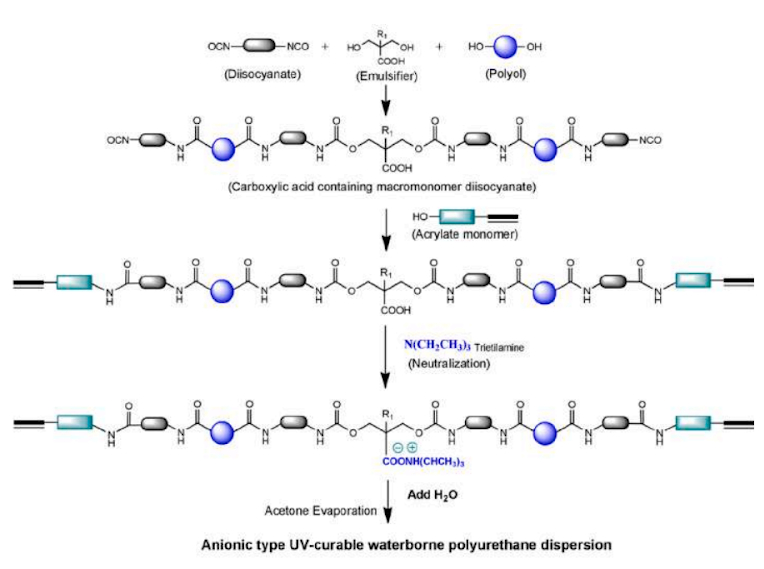

روشهای مختلفی برای تهیه پوششهای UV-WPU وجود دارد؛ از جمله اختلاط فیزیکی، پلیمریزاسیون امولسیونی و شبکههای پلیمری درهمنفوذکننده (IPN). رایجترین روش، انتهادهی زنجیره پلییورتان با اکریلاتهای تک-هیدروکسی، یا وارد کردن پیوندهای دوگانه از پلیبوتادین با انتهای هیدروکسی یا گروههای وینیلی است.

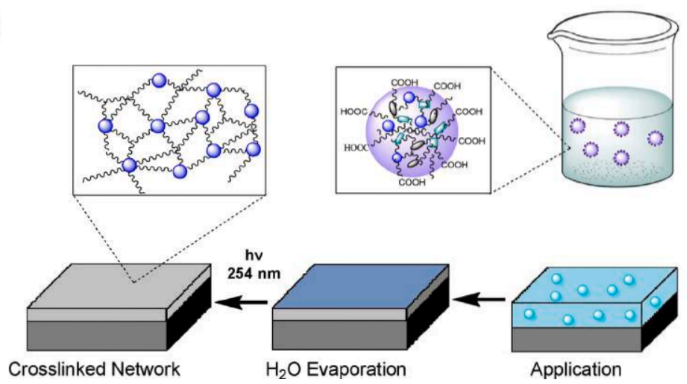

معمولاً ترکیب UV-WPU در سه مرحله تهیه میشود: در ابتدا، دیایزوسیانات با پلیال واکنش داده و اکریلاتهای هیدروکسیلدار در انتهای زنجیره قرار میگیرند. بخشی از زنجیره با دیالی حاوی گروه کربوکسیلیک جایگزین میشود تا پخش در آب بهبود یابد. در مرحله دوم، اسید خنثی شده و پلییورتان اکریلاتی در آب پراکنده میشود. نتیجه نهایی، ذراتی است که قابلیت پخت رادیکالی با UV را دارد. معمولاً این ذرات PHهایی بین ۷ تا ۸ و درصد مواد جامد ۳۰ تا ۴۰ درصد دارند و برای چندین ماه پایدار میمانند. از آنجا که ویسکوزیته ذرات پلیمری به غلظت و اندازه ذرات بستگی دارد، میتوان سیستمهایی با ویسکوزیته مناسب برای کاربردهای خاص تولید کرد.

پیش از اعمال ذرات UV-WPU روی سطح مورد نظر، فوتوپلیمریزاسیونکننده به آن افزوده میشود. سپس سیستم تا دمای لازم برای تبخیرآب ، گرم میشود. نور فرابنفش با تحریک فوتوآغازگر، رادیکالهای آزاد ایجاد میکند که باعث واکنش بین پیشپلیمر و مونومرها یا رقیقکنندههای واکنشی شده و فیلم نهایی پختهشده را تشکیل میدهد.

پایداری ذرات ، اندازه ذرات، و خواص نهایی محصول به عواملی مانند: مقدار گروههای یونی، نسبت مولی بخشهای سخت/نرم، ساختار مونومرها، درصد خنثیسازی، مقدار پیوند دوگانه اکریلات، شرایط پخت، میزان فوتوآغازگر و غیره بستگی دارد. همچنین شرایط واکنش مانند دما، همزدن، سرعت تغذیه مواد و ترتیب افزودن آنها، تأثیر زیادی بر خواص پراکندگی آبی دارند. بنابراین، برای دستیابی به بهترین خواص فیزیکی و مکانیکی در محصول نهایی، باید هم به نوع مواد اولیه و هم به شرایط تشکیل فیلم توجه ویژه داشت، زیرا این شرایط، پلیمریزاسیون و تبدیل پیوندهای دوگانه را کنترل میکنند.

کاربرد پوششهای پختشونده با UV معمولاً به اجسام صاف با شکلهای ساده و کوچک مانند میز، در و صفحات چوبی محدود است. در مورد سطوح پیچیدهتر، امکان ایجاد نواحی سایهدار وجود دارد که نور UV به آنها نمیرسد، و این باعث پخت ناقص میشود. همچنین، در لایههای ضخیم، نور UV ممکن است به عمق نفوذ نکند و پخت درونی ناقص بماند. مهار رادیکالها توسط اکسیژن مولکولی نیز یکی از محدودیتهای اصلی است که بازده پخت را کاهش میدهد. دیگر محدودیتهای پوششهای UV رایج شامل فیلمهای با پیونددهی غیر یکنواخت و تنشهای داخلی بالا میباشند.

مطالعه بیشتر: بازیافت شیمیایی ترکیبی فوم پلی یورتان

منبع

[۱] D.K. Chattopadhyay, K.V.S.N. Raju, Structural engineering of polyurethane coatings for high performance applications, Prog. Polym. Sci. 32 (2007) 352–۴۱۸, https://doi.org/10.1016/j.progpolymsci.2006.05.003.

[۲] M.S. Kathalewar, P.B. Joshi, A.S. Sabnis, V.C. Malshe, Non-isocyanate polyurethanes: from chemistry to applications, RSC Adv. 3 (2013) 4110–۴۱۲۹, https://doi.org/10.1039/c2ra21938g.

[۳] A. Santamaria-Echart, A. Arbelaiz, A. Saralegi, B. Fernandez-d ´ ’Arlas, A. Eceiza, M.A. Corcuera, Relationship between reagents molar ratio and dispersion stability and film properties of waterborne polyurethanes, Colloids Surf. A Physicochem. Eng. Asp. 482 (2015) 554–۵۶۱, https://doi.org/10.1016/j. colsurfa.2015.07.012.

[۴] L.D. Agnol, H.L. Ceratti, D. Favero, S.P. Rempel, Ld.S.A. Schiavo, J.R. Ernzen, F.T. G. Dias, O. Bianchi, Transurethanization reaction as an alternative for melt modification of polyamide 6, J. Polym. Res. 26 (2019) 112, https://doi.org/ 10.1007/s10965-019-1787-4.

[۵] G.B. Kim, J. Guo, J. Hu, D. Shan, J. Yang, Novel applications of urethane/urea chemistry in the field of biomaterials. Advances in Polyurethane Biomaterials, Woodhead Publishing, 2016, pp. 115–۱۴۷, https://doi.org/10.1016/B978-0-08- 100614-6.00004-4.

[۶] T. Zhang, W. Wu, X. Wang, Y. Mu, Effect of average functionality on properties of UV-curable waterborne polyurethane-acrylate, Prog. Org. Coat. 68 (2010) 201–۲۰۷, https://doi.org/10.1016/j.porgcoat.2010.02.004.

[۷] Z.H. Fang, J.J. Shang, Y.X. Huang, J. Wang, D.Q. Li, Z.Y. Liu, Preparation and characterization of the heat-resistant UV curable waterborne polyurethane coating modified by bisphenol A, Express Polym. Lett. 4 (2010) 704–۷۱۱, https:// doi.org/10.3144/expresspolymlet

بدون دیدگاه