امروزه مطالعات زیادی در زمینه توسعه پوششهای کامپوزیتی بر پایه پلییورتان و بهینهسازی فرایند تولید آنها در حال انجام است. پلییورتانها پلیمرهایی چندمنظوره هستند که بدلیل ویژگیهای عملکردی برجسته در صنایع نفت و گاز، مقاومت خوب در برابر سایش و همچنین خواص ترموفیزیکی و الاستیکی عالی، بسیار مورد توجه قرار گرفتهاند. این ویژگیها باعث شده پلییورتانها برای کاربردهای گوناگون صنعتی مانند نفت و گاز، خودروسازی، پزشکی و … مناسب باشند.

خواص ضدخوردگی پوششهای پلییورتان موضوع بسیاری از پژوهشها بوده است تا با بهبود ویژگیهای فیزیکی، مکانیکی و عملکردی آنها، نیازهای روزافزون صنایع مختلف را برآورده کنند.

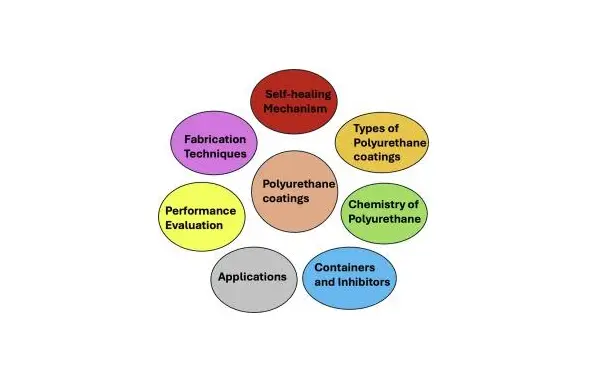

این نوشتار، بهطور جامع به بررسی پوششهای پلییورتان بهعنوان یک راهکار مؤثر برای حفاظت در برابر خوردگی میپردازد. تمرکز مقاله بر روی دستهبندی پوششهای پلییورتان، مسیرهای سنتز آنها، استفاده از حاملها و بازدارندهها/عوامل خودترمیمکننده مختلف و ارزیابی ویژگیهای گوناگون این پوششهاست.

معرفی

حفاظت در برابر خوردگی یکی از مهمترین دغدغهها در صنایع و حوزههای مختلف است و اهمیت آن را نمیتوان نادیده گرفت. تأثیر گسترده و مداوم خوردگی ـ که همان تخریب تدریجی مواد به دلیل واکنشهای شیمیایی با محیط اطرافشان است ـ تهدیدی جدی برای زیرساختها، تجهیزات و ایمنی عمومی به شمار میرود. در دنیایی که فلزات و آلیاژها در همه چیز، از حملونقل و ساختوساز گرفته تا تولید انرژی و بهداشت و درمان نقش اساسی دارند، اتخاذ تدابیر مؤثر برای حفاظت در برابر خوردگی امری ضروری است. خوردگی علاوه بر تحمیل هزینههای مالی سنگین، میتواند منجر به خرابی سازهها، آلودگی محیط زیست و خطرات بهداشتی شود. بنابراین، درک و بهکارگیری راهکارهای مناسب برای حفاظت در برابر خوردگی برای تضمین دوام، ایمنی و پایداری دنیای مدرن ما اهمیت ویژهای دارد.

خوردگی فلزات یک مشکل فراگیر است که پیامدهای اقتصادی، زیستمحیطی و ایمنی بهداشتی قابلتوجهی در زندگی بشر دارد. حفظ یکپارچگی سطوح فلزی در برابر خوردگی از اهمیت بالایی برخوردار است؛ چرا که سطوح فلزات بیش از بخشهای داخلی در معرض عوامل محیطی قرار دارند و هم در برابر نیروهای مکانیکی و هم در برابر عوامل شیمیایی آسیبپذیرترند. وجود نواقص سطحی مانند ترکها یا حفرهها احتمال خوردگی را افزایش میدهد. برای درک بهتر، برآورد شده است که هزینه اقتصادی خوردگی در سال ۲۰۱۳ حدود ۴/۳ % از تولید ناخالص داخلی جهان بوده است. این هزینه سنگین عمدتاً به دلیل بازرسیها، تعمیرات و رعایت الزامات ایمنی و زیستمحیطی تحمیل میشود، و صنایع نفت و گاز سهم زیادی از این هزینهها را به دوش میکشند. در دنیای امروز، پیشگیری از خوردگی نهتنها بار مالی را کاهش میدهد بلکه ایمنی و قابلیت اطمینان صنعتی را افزایش میدهد، تولید ضایعات را کم میکند و مصرف انرژی را نیز کاهش میدهد.

روشهای مختلفی برای پیشگیری از خوردگی بهکار گرفته میشود، از جمله حفاظت کاتدی و آندی، افزودن بازدارندهها، استفاده از پوششهای محافظ و غیره. در این میان، استفاده از پوششهای مناسب یکی از رایجترین روشها برای محافظت از سطوح فلزی در برابر عوامل محیطی است. این پوششها ممکن است مقادیر کمی مواد شیمیایی موسوم به بازدارنده داشته باشند که نرخ خوردگی را کاهش میدهند. اصل اساسی در پوششها، ایجاد یک سد است که مانع از نفوذ اکسیژن و رطوبت به فلز میشود. علاوه بر این، پوششهای آلی مقاومت ضربهای بالا، ظاهر زیبا و چسبندگی قوی به زیرلایه دارند . پوششهای آلی بهعنوان فناوری محافظتی قدیمی و پرکاربرد، جایگاه ویژهای در میان پوششهای محافظ دارند. افزودن بازدارندهها به این پوششها، دوام و کارایی آنها را برای فلزات مختلف تضمین میکند.

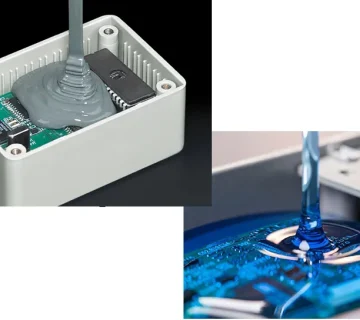

پوششهای پلییورتان به دلیل دوام بالا، مقاومت شیمیایی خوب و انعطافپذیری عالی، برای حفاظت در برابر خوردگی بسیار ارزشمندند. این پوششها یک لایه محافظ مستحکم تشکیل میدهند که به انواع زیرلایهها، از جمله فلزات و کامپوزیتها، بهخوبی میچسبد و آنها را از عوامل خورندهای چون رطوبت، نمکها و مواد شیمیایی صنعتی محافظت میکند. تنوعپذیری پوششهای پلییورتان این امکان را فراهم میکند که از نظر سختی، کشسانی و مقاومت محیطی با نیازهای مختلف سازگار شوند؛ به همین دلیل از تجهیزات صنعتی گرفته تا پوششهای معماری کاربرد دارند. توانایی آنها در تحمل شرایط محیطی سخت و تنشهای مکانیکی، محافظتی طولانیمدت را تضمین کرده و هزینههای نگهداری را کاهش میدهد؛ به همین دلیل انتخابی محبوب برای افزایش عمر سازهها و تجهیزات هستند.

روند رو به رشد قابلتوجهی درباره پوششهای پلییورتان در یک دهه اخیر (۲۰۱۴–۲۰۲۴) دیده میشود. این رشد نشاندهنده افزایش علاقه و فعالیتهای پژوهشی در این حوزه و اهمیت روزافزون مطالعات مربوط به پوششهای پلییورتان است.

خوردگی بهعنوان تخریب یا تجزیه تدریجی مواد -عمدتاً فلزات- در اثر واکنشهای الکتروشیمیایی با محیط اطراف تعریف میشود. در فلزات، این فرایند بهصورت زنگزدگی یا همان واکنش اکسیداسیون با اکسیژن و تشکیل اکسید آهن رخ میدهد. این فرایند به حضور همزمان آب و اکسیژن نیاز دارد؛ چرا که بدون وجود هر یک از آنها، خوردگی اتفاق نمیافتد .

فرآیند خوردگی فولاد در چند مرحله اتفاق میافتد. مرحله اولیه خوردگی زمانی آغاز میشود که محلول با یونهای فلز در نواحی آندی مشخصی از سطح تماس پیدا میکند. الکترونهایی که از این نقاط آندی آزاد میشوند، از طریق ساختار فلز به سمت نواحی کاتدی مجاور حرکت میکنند و در آنجا با آب و اکسیژن ترکیب شده و یونهای هیدروکسیل را تشکیل میدهند. این یونها با یونهای فرو (آهن دو ظرفیتی) در ناحیه آندی واکنش داده و هیدروکسید فرو ایجاد میکنند. این هیدروکسید در حضور اکسیژن اکسید شده و به اکسید فریک هیدراته یا همان زنگ آهن تبدیل میشود.

این واکنش شیمیایی را میتوان با معادله زیر بیان کرد:

4Fe+3O۲ +۲H۲O =2Fe۲O۳ +۳H۲O

به مرور زمان، تجمع زنگ آهن روی سطح میتواند فرآیند خوردگی را مهار کند. این مهار خوردگی ممکن است منجر به ایجاد نقاط آندی تازه در نواحی مجاور شود و به این ترتیب، خوردگی ادامه پیدا کند. در بازههای زمانی طولانی، این وضعیت باعث از دست رفتن یکنواخت و نسبتاً همگن فلز در سراسر سطح میشود که به آن خوردگی عمومی یا یکنواخت گفته میشود.

آزاد شدن الکترونها از نقاط آندی و دریافت آنها در نقاط کاتدی، مدار الکتریکی اصلیای را که فرآیند خوردگی را پیش میبرد، تشکیل میدهد. برای محدود یا کند کردن عبور جریان از آند و کاتد ـ و در نتیجه جلوگیری از خوردگی ـ لازم است مقاومت یونی بین واکنش آندی و کاتدی ایجاد شود.

چهار رویکرد اصلی برای مدیریت خوردگی وجود دارد:

- انتخاب مواد. انتخاب موادی که با محیط اطراف سازگار باشند.

- بازدارندههای خوردگی. تغییر شرایط محیطی بلافصل فلز بهگونهای که سطح فلز غیرفعال و محافظت شود.

- حفاظت کاتدی. تغییر الکتروشیمیایی حالت سطح فلز برای انتقال واکنشهای آندی به نقاط دیگر.

- پوششها. ایجاد یک سد محافظ در برابر الکترولیت برای محافظت از فلز در برابر آسیب.

مطالعه بیشتر: الاستومرهای ریخته گری شده پلی یورتان

پوششهای پلییورتان

پوششهای پلیمری مبتنی بر ماتریس، مانند اپوکسی، پلیالفین و پلییورتان از جمله انواع پرکاربرد پوششها هستند. حدود ۷۵ سال است که پلییورتانها (PU)، که ابتدا توسط “اتو بایر” و همکارانش کشف شدند، به دستهای بسیار انعطافپذیر از پلیمرها تبدیل شدهاند. پلییورتانها از دو جزء مایع اصلی مشتق میشوند و بسته به شرایط تولید در بخشهای صنعتی مختلف کاربرد دارند. بسیاری از این کاربردها به دلیل ویژگیهای پایداری و دوام بالا اهمیت ویژهای پیدا کردهاند. پوششهای پلییورتان بهعنوان یک راهکار انعطافپذیر و محافظتی، در طیف وسیعی از صنایع بهکار گرفته میشوند. در صنعت خودروسازی، این پوششها برای بهبود ظاهر خارجی خودروها و افزایش مقاومت آنها در برابر خوردگی استفاده میشوند. در بخش ساختمان، پوششهای پلییورتان سطوحی محکم و مقاوم در برابر شرایط جوی برای دیوارها و کفها ایجاد میکنند. علاوه بر این، در محیطهای صنعتی نیز این پوششها برای محافظت در برابر سایش نقش حیاتی ایفا میکنند.

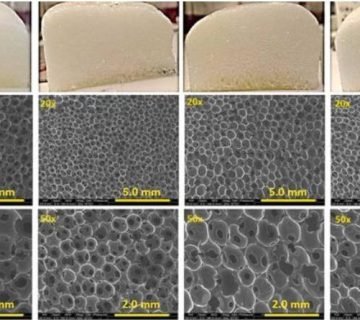

تحقیقات زیادی روی استفاده از پوششهای فوقآبگریز (سوپر هیدروفوبیک) بهعنوان راهحلی برای جلوگیری از یخزدگی انجام شده است. تاکنون پوششهای زیادی با خواص فوقآبگریزی برای جلوگیری از یخزدگی طراحی شدهاند که نتیجه پژوهشهای پیشگامانه در این حوزه بوده و الهامبخش تحقیقات بعدی شدهاند.

سازوکار خودترمیمی در پوششهای پلییورتان

فرآیند خودترمیمی در پوششهای پلیمری پلییورتان که از فلز در برابر محیطهای خورنده محافظت میکنند، به دو دسته اصلی تقسیم میشود: مکانیزمهای خودترمیمی درونی (ذاتی) و بیرونی (اکسترینزیک). مکانیزمهای خودترمیمی بیرونی برای فعال شدن به تحریکات خارجی نیاز دارند. این تحریکات میتواند شامل گرما، نور، پرتو فرابنفش (UV) یا تغییرات pH باشد تا فرآیند ترمیم آغاز شود. برای مثال، از میکروکپسولهای حاوی عوامل ترمیمکننده در این مکانیزمها استفاده میشود.

روشهای ساخت پوششها

انتخاب فرآیند ساخت پوشش به عوامل مختلفی بستگی دارد؛ از جمله شکل قطعهای که قرار است پوشش داده شود، زیبایی و ظاهر نهایی، هزینههای تولید، ضخامت پوشش و هزینههای سرمایهای. پوششهای پلیمری خودترمیمی را میتوان با استفاده از روشهای متنوعی تولید کرد، از جمله:

- غوطهوری (Dip coating)

- تیغه کشی (Doctor blade coating)

- چرخشی (Spin coating)

- اسپری کردن (Spray coating)

- غوطهوری مستقیم (Direct immersion)

روشهای آزمون برای ارزیابی مقاومت به خوردگی و عملکرد پوششهای پلییورتان

ارزیابی و آزمون، مراحل حیاتی برای تأیید کارایی و قابلیت اطمینان پوششهای حفاظتی در کاربردهای عملی است. طیف گستردهای از روشهای آزمون، از جمله آزمونهای شتابیافته خوردگی و آزمونهای استاندارد آزمایشگاهی برای ارزیابی عملکرد این پوششها توسعه یافتهاند. علاوه بر این، ارزیابی دوام و پایایی بلندمدت پوششها برای درک بهتر رفتار آنها در طول زمان بسیار مهم است.

چالشها و مسیرهای آینده

چالشها و چشماندازهای پوششهای پلییورتان شامل رفع نگرانیهای بهداشتی، ایمنی و زیستمحیطی، بهینهسازی ویژگیهای عملکردی، افزودن قابلیتهای هوشمند و همسویی با الزامات قانونی در حال تغییر است. هدف تحقیقات و توسعه مداوم در این حوزه، افزایش پایداری، کارایی و عملکرد کلی پوششهای پلییورتان به سطوح بیسابقهای است. استفاده از پوششهای پلییورتان برای محافظت از سطوح متنوع همچنان بهعنوان یک رویکرد کلیدی ادامه دارد.

جمعبندی

حوزه پوششهای پلییورتان بهعنوان یک جزء حیاتی در پیشگیری از خوردگی مطرح است، با وجود تنوع بالای آن. به لطف افزایش مستمر فرمولاسیونها، روشهای کاربرد و بهبود عملکرد، پوششهای پلییورتان بهعنوان محافظان انعطافپذیر در صنایع مختلف عمل میکنند. بررسی انواع زیستپایه و مقاوم در برابر آب نشاندهنده تعهد به پایداری و هماهنگی با نیازهای در حال تغییر یک محیط جهانی مسئولیتپذیر است.

منبع

- M. Honarvar Nazari et al.Nanocomposite organic coatings for corrosion protection of metals: a review of recent advancesProg Org Coat 162(2022)

- M.F. MontemorFunctional and smart coatings for corrosion protection: a review of recent advancesSurf. Coat. Technol.(2014)

- A. Das et al.A brief discussion on advances in polyurethane applicationsAdvanced Industrial and Engineering Polymer Research(2020)

- S. Rabbani et al.Superhydrophobic and icephobic polyurethane coatings: fundamentals, progress, challenges and opportunitiesProg. Org. Coat.(2022)

- G. Lazorenko et al.Anti-corrosion coatings for protection of steel railway structures exposed to atmospheric environments: a reviewConstr. Build. Mater.(2021)

- S.R. TaylorCoatings for corrosion protection: organic, encyclopedia of materialsSci. Technol.(2001)

- X. Jing et al.Effect of the amide units in soft segment and urea units in hard segment on microstructures and physical properties of polyurethane elastomerPolymer (guildf)(2021)

- C. Alkan et al.Polyurethanes as solid-solid phase change materials for thermal energy storageSol. Energy(2012)

- G. Avar et al.PolyurethanesPolymer Science: A Comprehensive Reference(2012)

- J. Li et al.Reinforcement of graphene and its derivatives on the anticorrosive properties of waterborne polyurethane coatingsCompos. Sci. Technol.(2016)

بدون دیدگاه