فوم سخت پلییورتان (RPUF) در صنایع مختلفی از جمله ساخت و ساز، خودروسازی و هوافضا بدلیل خواص مکانیکی برتر و قابلیتهای عایق حرارتی خود توجه زیادی را جلب کرده است. با این حال، اشتعالپذیری ذاتی RPUF نگرانیهای ایمنی مهمی را بوجود میآورد که قابلیت استفاده آن را محدود میکند. در پاسخ به این چالشها، تحقیقات اخیر بر توسعه مواد پیشرفته ضد آتش متمرکز شدهاند که قادر به افزایش همزمان مقاومت در برابر آتش و مقاومت در برابر آب باشند. مطالعهای برای بررسی اثربخشی پیپرازین پیروفوسفات میکروکپسوله شده (PAPP) ترکیب شده با نانوذرات اکسیدآهن (Fe۲O۳) در بهبود پروفایل ایمنی RPUF انجام شده است.

بررسی افزایش عملکرد ضد آتش PAPP از طریق میکروکپسوله کردن، ارزیابی بهبود مقاومت در برابر آب کامپوزیتهای RPUFو بررسی اثرات همافزایی عناصر فسفر، نیتروژن و سیلیکون در مکانیزم ضد آتش، اهداف اصلی محققان در این زمینه بوده است.

محققان در این مطالعه ابتدا، PAPP را با استفاده از روش سل-ژل با ژل سیلیکونی میکروکپسوله کردند تا سازگاری آن با RPUF افزایش یابد و محصول میکروکپسوله شدهای به نام SiPAPP بدست آید. برای افزایش بیشتر خواص ضد آتش و کاهش انتشار دود، نانوذرات اکسید آهن (Nano-Fe۲O۳) به PAPP میکروکپسوله شده اضافه شد و SiPAPP@Fe۲O۳ ایجاد گردید. سپس، کامپوزیتهای RPUF با استفاده از یک روش فومسازی مبتنی بر آب در یک مرحله تولید شدند که نسبتهای مختلفی از PAPP، SiPAPP و SiPAPP@Fe۲O۳ را برای ارزیابی اثرات ترکیبی آنها به طور سیستماتیک شامل میشد.

یافتهها چندین نتیجه قابل توجه را نشان داد. افزودن PAPP به RPUF منجر به افزایش قابل توجهی در مقدار شاخص محدویت اکسیژن (LOI) شد که از ۱۹.۵٪ برای RPUF خالص به ۲۲.۷٪ برای کامپوزیت RPUF/PAPP افزایش یافت. افزودن SiPAPP همچنین LOI را به ۲۳.۸٪ افزایش داد که نشاندهنده بهبود قابل توجهی در مقاومت در برابر آتش است. علاوه بر این، باقیمانده زغالی در ۷۰۰ درجه سانتیگراد برای کامپوزیت SiPAPP@Fe۲O۳ به ۳۲.۴ درصد وزنی رسید که نشاندهنده افزایش ۱.۳۶ برابری نسبت به RPUF خالص است.

نتایج آنالیز وزن سنجی حرارتی (TGA) تغییرات قابل توجهی در الگوی تخریب حرارتی کامپوزیتهای RPUF نشان داد که با افزودن مواد ضد آتش از یک فرایند تخریب دو مرحلهای به یک مرحلهای تغییر یافت که این امر نشاندهنده بهبود پایداری حرارتی است. SiPAPP و SiPAPP@Fe۲O۳ تخریب زودهنگام و تشکیل لایه زغالی بهبود یافته را تسهیل کردند و یک مانع مؤثر عایق حرارتی فراهم کردند.

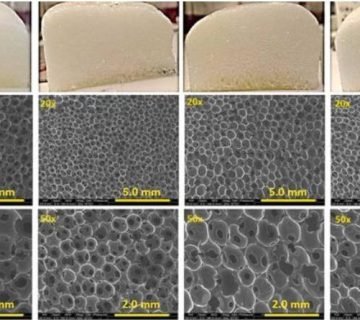

خواص مکانیکی نیز مورد ارزیابی قرار گرفت و نشان داد که چگالی ظاهری کامپوزیتهای RPUF با افزودن PAPP افزایش یافت که ناشی از چگالی بالای ماده ضد آتش است. با این حال، میکروکپسوله کردن منجر به کاهش جزئی در چگالی بدلیل بهبود تعاملات بین ژل سیلیکونی و ماتریس پلییورتان شد. در حالی که مقاومت فشاری کامپوزیتها با افزودن PAPP کاهش نشان داد، با اشکال میکروکپسوله شده بهبود یافت و سازگاری بهتری با ماتریس RPUF را نشان داد.

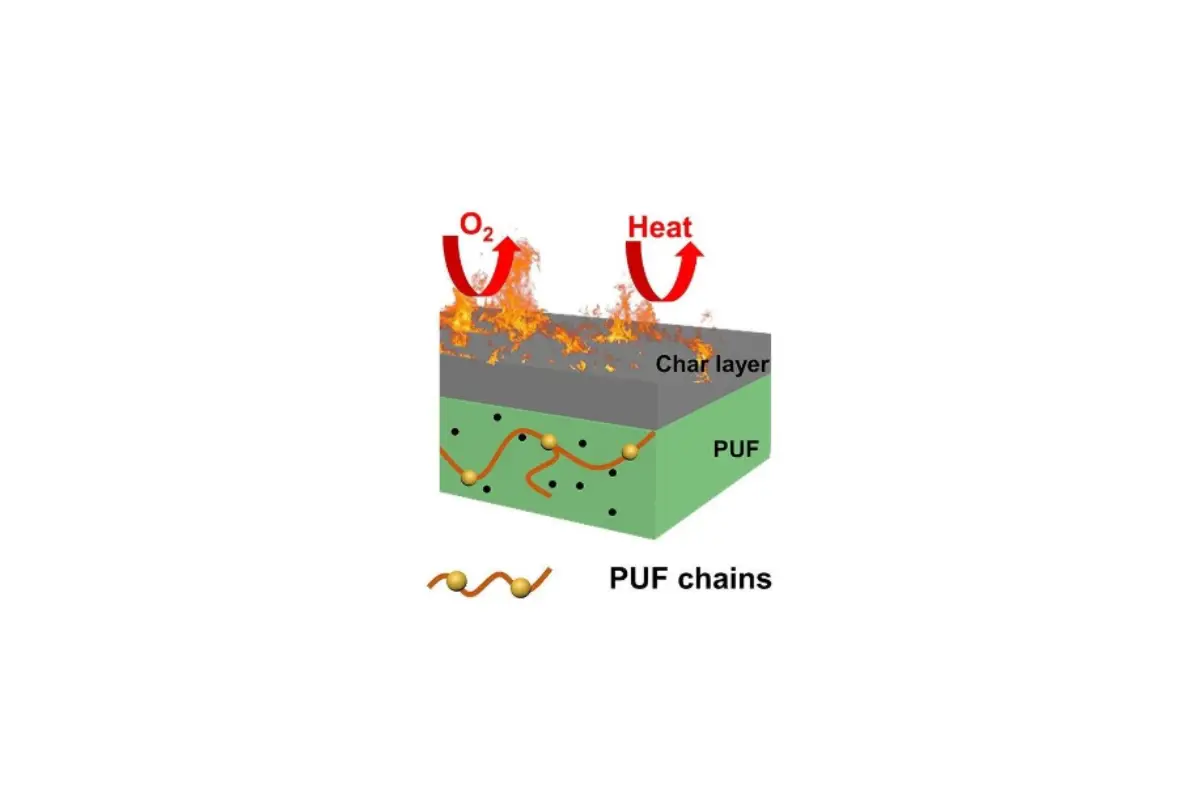

مکانیسم پیشنهادی که خواص ضد آتش SiPAPP@Fe۲O۳ را توجیه میکند شامل چندین فرایند مرتبط است. در فاز متراکم،PAPP تجزیه میشود و اسید فسفریک و پلیفسفاتها را تولید میکند که تشکیل یک لایه زغالی پایدار میدهد. همزمان، پوسته ژل سیلیکونی تجزیه شده و یک لایه حفاظتی سیلیس (SiO۲) ایجاد میکند که پایداری حرارتی را افزایش داده و بعنوان مانعی در برابر انتقال حرارت عمل میکند. افزودن نانو Fe۲O۳ بعنوان یک عامل همافزا عمل میکند و تشکیل زغال را تسهیل کرده و یکپارچگی و ضخامت زغال را بیشتر میکند و در نتیجه عملکرد کلی ضد آتش را بهبود میبخشد.

در نتیجه، این مطالعه بوضوح نشان داد که میکروکپسوله کردن PAPP با ژل سیلیکونی و سپس اصلاح آن با نانوذرات اکسید آهن بطور قابل توجهی هم مقاومت در برابر آتش و هم مقاومت در برابر آب فوم سخت پلییورتان را افزایش میدهد. نتایج نشاندهنده بهبود خواص مکانیکی و پایداری حرارتی، همراه با کاهش مؤثر تولید دود در حین احتراق است که به بهبود ایمنی آتش کمک میکند. این رویکرد نوآورانه در استفاده از مواد ضد آتش میکروکپسوله شده، استراتژی امیدوارکنندهای برای توسعه مواد ایمنتر مناسب برای دامنه وسیعی از کاربردهای صنعتی به شمار میرود.

مطالعه بیشتر: کاربرد نانوذرات در فوم های کامپوزیت پلی یورتان

منبع

[۱] Tang, Gang, et al. “Enhancing flame resistance properties and water resistance of rigid polyurethane foam using microencapsulation.” Case Studies in Thermal Engineering ۶۶ (۲۰۲۵): ۱۰۵۷۳۸.

[۲] Nguyen-Ha, Tuyet Minh, et al. “Novel high-performance sustainable polyurethane nanocomposite foams: Fire resistance, thermal stability, thermal conductivity, and mechanical properties.” Chemical Engineering Journal 474 (2023): 145585.

بدون دیدگاه