پلی یورتان یک پلیمر ترموست با کاربردهای متنوع است. استفاده از این پلیمر برای اولین بار در سال ۱۹۳۰ توسط اتو بایر در کاربردهای نظامی گسترش یافت. بطورکلی، پلییورتان محصول واکنش ایزوسیانات و پلی ال است. هزینههای بالای انتقال نفت و گاز ضرورت حفاظت از این خطوط در برابر خوردگی را روشن کرده است. در این راستا، پوششهای محافظ با خواص خاص مانند مقاومت الکتریکی بالا توسط شرکتهای مختلف عرضه شدهاند که هر کدام مزایا و معایب خاص خود را دارند. در این پژوهش، ضمن بررسی مشخصات پوششهای خطوط انتقال نفت و گاز، خواص و ویژگیهای مشترک آنها با یکدیگر مقایسه شده است.

پوشش های خطوط انتقال نفت و گاز

خطوط لوله فولادی وسیلهای رایج برای انتقال گاز طبیعی و نفت خام در سراسر جهان هستند و هزینههای زیادی صرف ساخت و نگهداری آنها میشود. اغلب این لولهها از مناطق خورنده خاک یا بسترهای دریایی عبور میکنند و تعمیر و بازسازی آنها بسیار پرهزینه و با مشکلات فراوان همراه است. بنابراین حفاظت از خطوط لوله نفت و گاز امری ضروری است که معمولاً با استفاده از پوششهای مختلف انجام میشود. این پوششها هر کدام مزایا و معایب خاص خود را دارند.

مشخصات پوشش های خطوط انتقال نفت و گاز

با توجه به ماهیت الکتروشیمیایی خوردگی در لولههای دفن شده در خاک یا بستر دریا، مهمترین ویژگی پوششهای محافظ، مقاومت الکتریکی بالا و پایداری این مقاومت در طول زمان است. همچنین به دلیل فشارهای شدید خاک روی لولههای دفن شده، به خصوص در خاکهایی با جذب بالا و شرایط آبوهوایی متغیر، پوششها باید چسبندگی و پیوستگی بسیار قوی داشته و در برابر ایجاد ترک مقاوم باشند.

با توجه به وجود مواد شیمیایی مختلف مانند نمکها، اسیدها و میکروارگانیسمها در خاک و دریا، مقاومت شیمیایی پوششها ضروری است. دوام پوشش در طول انتقال، ذخیرهسازی و نصب لولهها از جمله مقاومت مکانیکی (مقاومت در برابر ضربه، سایش، انعطافپذیری و نفوذ لبههای تیز سنگها و صخرهها)، مقاومت حرارتی و سهولت تعمیر آسیبهای پوشش هنگام نصب نیز از مشخصات ضروری پوششهای محافظ خطوط انتقال نفت و گاز است. علاوه بر این، مقاومت پوشش در برابر جریانهای کاتدی ناشی از حفاظت کاتدی نیز بسیار مهم است.

انواع پوشش های محافظ

با توجه به ویژگیهای ذکر شده، انواع مختلفی از پوششهای محافظ برای لولههای نفت و گاز تولید و عرضه شده است. در ادامه به گروههای اصلی و رایج این پوششها اشاره میشود که شامل پوششهای قیری، پوششهای اپوکسی، پوششهای پلیالفین و پوششهای پلییورتانی هستند.

- پوشش های قیری. پوششهای قیری قدیمیترین نوع پوششهایی هستند که در خطوط انتقال نفت و گاز استفاده میشوند. برخی از ویژگیهای برجسته آنها عبارتند از: عدم نفوذ آب و رطوبت، مقاومت بالا در برابر خوردگی، قیمت پایین و سهولت در اجرا. در مقابل، شکنندگی و کاهش چسبندگی در هوای سرد، انعطافپذیری پایین در هوای گرم، مقاومت مکانیکی کمتر و احتمال آسیبدیدگی در حین انتقال و نصب، و مقاومت کمتر در برابر اشعه فرابنفش از معایب آنهاست. اگرچه ترکیب پوششهای قیری با الیاف شیشه یا مواد معدنی مانند سیلیکا، بسیاری از این مشکلات را کاهش داده، اما با سختتر شدن قوانین زیستمحیطی و پذیرش بیشتر پوششهای دیگر، کاربرد پوششهای قیری کاهش یافته است. البته استفاده از پوششهای قیری بهبود یافته با انواع رزینهای اپوکسی یا دیگر مواد، همچنان رواج دارد.

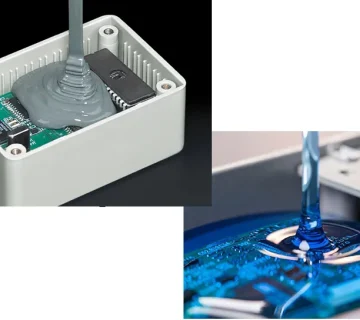

- پوشش های اپوکسی. این پوششها به صورت پودری بوده و معمولاً با استفاده از اسپری الکترواستاتیک روی لولههای گرم شده اعمال میشوند. این نوع پوشش دارای خواص مکانیکی و فیزیکی خوبی است و به همراه پوششهای پلییورتان، در خطوط لوله نصب شده روی سطح زمین استفاده میشود.

- پوشش های پلی الفین. پوششهای پلیالفین شامل پلیاتیلن یا پلیپروپیلن هستند که دارای مقاومت مکانیکی خوب، قیمت نسبتاً پایین و مقاومت بالا در برابر خوردگیاند. مشکل بزرگ این پوششها چسبندگی کمتر آنها به لولههای فولادی است. برای حل این مشکل، استفاده از سیستم پوشش سه لایه توصیه شده است که شامل لایه زیرین اپوکسی، لایه میانی کوپلیمر بهبود یافته پلیالفین و لایه سطحی پلیالفین میباشد. در این سیستمها، چسبندگی و مقاومت در برابر تخریب کاتدی توسط لایه اپوکسی تأمین میشود و مقاومت مکانیکی و شیمیایی توسط پلیالفین ایجاد میشود.لایه زیرین اپوکسی به همراه پوششهای میانی و سطحی پلیالفین با روش اکستروژن روی لولهها اعمال میشود. مقاومت کم در برابر نفوذ لبههای تیز سنگها و صخرهها، بویژه در دماهای بالا، ایجاد ترک به دلیل فشار خاک و مقاومت حرارتی پایین، برخی محدودیتها را در استفاده از پوشش پلیاتیلن به وجود آورده است. با این حال، مقاومت بالای ضربهای در بازه گسترده دمایی و مقاومت در برابر نفوذ لبههای تیز سنگها حتی در دماهای بالاتر از ۱۰۰ درجه سانتیگراد باعث شده سیستمهای سه لایه برپایه پلیپروپیلن بطور گستردهای استفاده شوند.

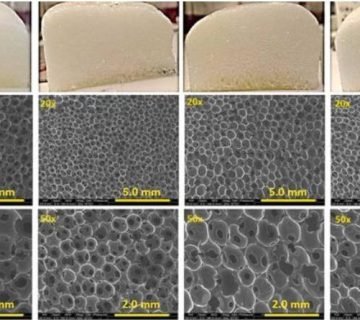

- پوشش های پلی یورتان. پلییورتانهای مورد استفاده بعنوان پوشش لولهها عمدتا بصورت فاقد حلال یا به اصطلاح دیگر ۱۰۰% جامد هستند. در این حالت هیچ حلالی برای حل کردن، حمل یا کاهش میزان رزین پوشش وجود ندارد؛ این رزینها پس از کاربرد بطور کامل به حالت جامد تبدیل میشوند. برخلاف پوششهای معمولی مانند اپوکسیها که فقط تعداد محدودی از آنها برای پوششدهی مناسب است، پوششهای پلییورتان تنوع زیادی از نظر انواع و اشکال دارند.

یک نکته مورد اهمیت در استفاده از پلییورتانها، نوع ایزوسیانات مورد استفاده در آنها است. رایجترین ایزوسیاناتها برای تولید پلییورتان، آروماتیکها هستند. پلییورتانهای ساخته شده با ایزوسیاناتهای آروماتیکها از نظر اقتصادی مقرون به صرفه بوده و عملکرد خوبی دارند، اما در معرض نور خورشید به صورت گچی و تیره درمیآیند. ویژگیهای خوردگی و دیگر خواص فیزیکی این سیستمها تحت تأثیر نور خورشید قرار نمیگیرند، اما اگر ظاهر اهمیت داشته باشد، از پوششهای رویی مخصوص استفاده میشود. رنگهای خودرو نمونهای بارز از این نوع پلییورتان هستند.

خواص پوشش های پلی یورتان

دلایل متعددی برای گرایش به استفاده از پوششهای پلییورتان ۱۰۰٪ جامد برای پوششدهی خطوط لوله وجود دارد. اول اینکه، استفاده از این ماده نتایج عالی داشته و این ماده شناخته شده است. بدلیل غیرسمی بودن، این مواد سازگارتر با محیط زیست نسبت به پوششهای ضدخوردگی سنتی هستند. دوم اینکه، بدلیل سرعت بالای پخت، میتوان لولههای پوششداده شده را قبل از دفن، تحت آزمایش نشت حفرهای قرار داد؛ و سوم، این ماده توانایی پخت در دماهای پایین را دارد که در سایر پوششها ممکن نیست. همچنین بدلیل اینکه واکنش پخت این پوششها گرمازاست، میتوان آنها را در ضخامتها، طولها و قطرهای مختلف لوله اعمال کرد؛ واکنش ایزوسیانات و پلیال برای تولید پلییورتان گرمازاست و این واکنش خود گرمای لازم را تأمین میکند. بنابراین، این پوششها میتوانند در هر دمای محیطی -حتی تا دمای ۴۰- درجه سانتیگراد بدون نیاز به حرارت اضافی- اعمال شوند.

سایر خواص پلییورتانهای فاقد حلال عبارتند از:

- عدم وجود حفره و پوکی

- سختی بالا و مقاومت در برابر ضربه

- انعطافپذیری خوب

- چسبندگی قوی به سطح فلز

- مقاومت در برابر نفوذ بخار

- مقاومت قابل توجه در برابر عوامل جوی

- مقاومت شیمیایی

پوششهای پلییورتان بر اساس نوع و مقدار افزودنیها طبقهبندی میشوند. افزودنیها معمولاً برای کاهش هزینه اضافه میشوند، اما باید توجه داشت که افزودنیهای ارزانتر ممکن است کیفیت را کاهش دهند. افزودن ۱۰ تا ۲۰ درصد مواد پرکننده (بهخصوص قیر) تأثیر قابل توجهی در کاهش قیمت دارد، اما تأثیر کمی بر کیفیت پوشش میگذارد. افزایش بیش از ۴۰ درصد پرکننده بطور قابل توجهی قیمت را کاهش میدهد اما کیفیت پوشش را بسیار کاهش میدهد. پرکنندههای رایج در پلییورتانهای فاقد حلال، مواد قیری مانند نفت خام، آسفالت یا قیر پیتچ هستند، اگرچه باید توجه داشت که قیر پیتچ سرطانزا است.

جدول ۱: مقایسه نتایج اپوکسی و پلییورتان

Polyurethane Test | Epoxy | Value |

۲.۳ Joules | ۱.۸ Joules | Higher |

۱ mandrill | ۲ mandrill | Lower |

۵۲ miligram pert | ۱۲۰ miligram pert | Lower |

۳.۲ Cm۲ | ۹.۷ Cm۲ | Lower |

۱۴۱۰ N/Cm۲ | ۷۰۵ N/Cm۲ | Higher |

۰.۰۰۴۱ Perm.Cm | ۰.۰۰۴۱ Perm.Cm | Lower |

اخیراً دو افزودنی به پوششهای پلییورتان ۱۰۰٪ جامد اضافه شده است. یکی از این افزودنیها پودرهای سرامیکی است که باعث شده پوششها با همان میزان انعطافپذیری و مقاومت ضربهای، مقاومت بیشتری در برابر خوردگی داشته باشند. افزودنی دیگر، ضد میکروبی است که در فرآیند شستشو استفاده میشود و حفاظت بیشتری از پوشش و سطح زیرین در برابر خوردگی میکروبیولوژیکی ایجاد میکند. این خصوصیت محبوبیت این مواد در صنعت آب و فاضلاب را نیز بهبود بخشیده است.

جمع بندی

پوشش های پلییورتان ۱۰۰% جامد بدلیل خواص مناسبی مانند چسبندگی بالا، مقاومت زیاد در برابر خوردگی به ویژه خوردگی میکروبی، انعطافپذیری مناسب، مقاومت بسیار خوب در برابر سایش و ضربه، مقاومت شیمیایی بالا و مقاومت خوب در دماهای بالا، کاربردهای متنوعی در پوششدهی داخلی و خارجی تجهیزات مختلف از جمله لولهها دارند. علاوه بر این خواص مناسب، این پوششها غیرسمی و بیخطر بوده و نسبت به پوششهای سنتی سرد سازگاری بیشتری با محیط زیست دارند. سرعت بالای پخت، قابلیت استفاده سریع و پخت در دمای پایین و عدم نیاز به واکنش گرمازا (اگزوترمیک) باعث شده پوششهای پلییورتان ۱۰۰٪ جامد به عنوان گزینهای ایدهآل برای پوششدهی شناخته شوند.

این پوششها در مواردی مانند انتقال میعانات در صنعت نفت و گاز، لولههای انتقال آب، سطح خارجی لولههای شهری، سطح داخلی لولههای فاضلاب، سطح داخلی لولههای انتقال محلولهای آهکی و ساینده، پوشش بتن متحرک و پوشش لولههای زیرزمینی به کار رفتهاند. مقاومت الکتریکی بالا، استحکام و چسبندگی قوی و همچنین مقاومت در برابر توسعه ترک از مشخصات مهم پوششهای مناسب برای لولههای خارجی انتقال گاز و نفت هستند. پوششهای قیری، پوششهای اپوکسی، پوششهای پلییورتان و پوششهای پلیآمین از رایجترین پوششهایی هستند که در این زمینه استفاده میشوند.

منبع

[۱] Nazarboland A, Java poor S. ”Application of corrosion technology into gas and oil pipe”. Second national conference conference of technology in oil craft, /challenges and strategies

[۲] Moosavi A, Al-Mutawa S, Balboul S, Saad M. Hidden Problems with Three Layer Polypropylene Pipeline Coatings, Abu Dhabi Company for Onshore Oil Operations (ADCO)”, P.O. Box 270, Abu Dhabi United Arab Emirates

[۳] External Fusion Bond Epoxy Coating for Steel Pipe/External Polyethylene Coating for Pipe, CAN/CSA-Z245.20/CAN/CSA-Z،۲۴۵.

[۴] “Pipe Coating Method and Apparatus” Australia/ New Zealand Standard, External extruded high-density polyethylene coating system for pipes,2002.

[۵] Wong D.T, Holub J.F, Lemenn L, Johnston R.A, “Method of Cooling Coated Pipe”, U.S.Patent, Patent Number: 6,270,847.

[۶] Zarinabadi, Soroush, Samimi, Amir, Erfan Ziarifar, Mohammad Sadegh Marouf, Modeling and Simulation for Olefin Production in Amir Kabir Petrochemical, Proceedings of the World Congress on Engineering and Computer Science 2010 Vol II WCECS ,San Francisco, USA,2010.

بدون دیدگاه