عایق حرارتی به کاهش انتقال حرارت بین اجسام یا فضاها در دماهای مختلف گفته میشود. این عایق با استفاده از مواد یا طرحهایی عمل میکند که مانع جریان گرما از طریق رسانایی، همرفت و یا تابش شده و در نتیجه به حفظ دمای مطلوب کمک میکند. در پلاستیکها، این خاصیت عموماً به دلیل رسانایی حرارتی پایین آنها در مقایسه با فلزات است.

اهمیت عایقهای حرارتی

عایق حرارتی، با در نظر گرفتن اولویت در پایداری، بدلیل تأثیر مستقیم و قابل توجه آن بر مصرف انرژی و ردپای زیستمحیطی، به امری حیاتی تبدیل میشود. برخی از فاکتورهای مورد اهمیت عبارتند از:

- کاهش هزینههای عملیاتی برای کاربران نهایی. محصولاتی که عایق حرارتی مؤثری را در خود جای دادهاند، انرژی کمتری برای گرمایش یا سرمایش مصرف میکنند و این امر مستقیماً به کاهش هزینههای قبوض خدماتی برای کاربر نهایی منجر میشود. این یک نقطه فروش قابل توجه و یک محرک کلیدی در بازار آگاه به انرژی امروزه است.

- رعایت مقررات. بطور عمومی در دنیا استانداردهای سختگیرانهتر بهرهوری انرژی و گواهینامههای ساختمان سبز (مانند LEED، BREEAM) به طور فزایندهای رایج میشوند. استفاده از عایقهای حرارتی مطابق استاندارد اجتنابناپذیر بوده و تولیدکنندگان اصلی تجهیزات (OEM) باید این مقررات را برای فروش محصولات خود در بازارهای مختلف رعایت کنند.

- کاهش ردپای کربن. تولیدکنندگان اصلی تجهیزات تحت فشار فزایندهای برای کاهش تأثیر زیستمحیطی خود هستند. محصولات با بهرهوری انرژی به کاهش انتشار گازهای گلخانهای کمک کرده و ضمن همسو شدن با اهداف پایداری، اعتبار برند را افزایش میدهند.

استفاده از عایقهای حرارتی در بسیاری از محصولات نه تنها به صرفهجویی در مصرف انرژی کمک میکند، بلکه برای بهبود طول عمر محصول نیز کلیدی است. بسیاری از اجزای حساس مانند قطعات الکترونیکی و باتریها در خودروهای برقی، در محدودههای دمایی خاص بطور بهینه کار میکنند؛ استفاده از عایق حرارتی به حفظ این شرایط ایدهآل کمک کرده و از گرم شدن یا سرد شدن بیش از حد -که میتواند موجب کاهش عملکرد و کوتاه شدن طول عمر محصول گردد- جلوگیری نماید. با جلوگیری از نوسانات شدید دما، عایق حرارتی تنش حرارتی روی قطعات را کاهش داده و منجر به قابلیت اطمینان بیشتر محصول و افزایش طول عمر عملیاتی آن میشود. این امر با کم کردن تعداد ادعاهای گارانتی، رضایت مشتری را نیز بهبود میبخشد.

چه عواملی میتوانند بر خاصیت عایقبندی پلیمر تأثیر بگذارند؟

خاصیت عایقبندی حرارتی یک پلاستیک در درجه اول توسط رسانایی حرارتی آن تعیین میشود که میزان عبور آسان گرما از آن را اندازهگیری میکند. رسانایی حرارتی پایینتر به معنای عایقبندی بهتر است. مهمترین عواملی که بر رسانایی یک پلیمر تأثیرگذار هستند عبارتند از:

- بلورینگی. بلورینگی بالاتر معمولاً بدلیل زنجیرههای پلیمری فشرده و همتراز به معنای رسانایی حرارتی بالاتر است.

- پیوندهای عرضی (کراسلینک). با ایجاد کراسلینک، پیوندهای کووالانسی قوی بین زنجیرههای پلیمری بوجود میآید که میتواند انتقال حرارت را تسهیل کرده و بطور بالقوه رسانایی حرارتی را در مقایسه با پلیمرهای فاقد پیوند عرضی افزایش دهد.

- دما. برای پلیمرهای آمورف، رسانایی حرارتی با افزایش دما تا دمای انتقال شیشهای (Tg) افزایش یافته و سپس ممکن است بالاتر از Tg کاهش یابد. برای پلیمرهای نیمه بلوری، رسانایی حرارتی بطورکلی در حالت جامد بدلیل افزایش چگالی پس از انجماد بیشتر از حالت مذاب است.

- میزان رطوبت. وجود رطوبت در پلاستیک میتواند رسانایی حرارتی آن را کمی افزایش دهد، زیرا آب گرما را بهتر از اکثر پلاستیکها هدایت میکند.

معیارهای انتخاب گرید پلاستیک

انتخاب ایدهآل برای کاربرد نهایی باید بر اساس ترکیبی یا حداقل یکی از عوامل ذکر شده در بالا باشد. جدول زیر پلیمرهای کاندید برای این نوع کاربرد و ویژگی آنها را نشان میدهد.

جدول ۱ : پلیمرهای مورد استفاده در تولید عایقها

نوع پلیمر | کاربرد | ویژگی عایق |

| پلییورتان |

|

|

| پلیاستایرن انبساطیافته (EPS) و اکسترودشده (XPS) |

|

|

| پلیایمید |

|

|

| پلیاتر اتر کتون (PEEK) |

|

|

| پلیتترافلوئورواتیلن |

|

|

ویژگیهای کلیدی برای عایق حرارتی

بعنوان یک طراح محصول پلاستیکی که بر عایق حرارتی تمرکز دارد، انتخاب گرید پلاستیکی باید بسیار استراتژیک باشد و خواص ذاتی مواد را با طراحی هوشمندانه قطعه برای بهینهسازی عملکرد متعادل کند. ویژگیهای مهم یک عایق عبارتند از:

- رسانایی حرارتی ذاتی پایین (λ یا k). به دنبال پلیمرهایی با رسانایی حرارتی ذاتی پایین باشید؛ رسانایی پایین اغلب بدلیل ساختار آمورف و زنجیرههای مولکولی طولانی آنها ایجاد میگردد.

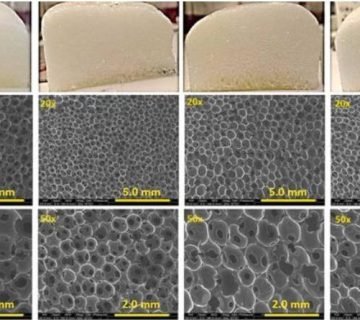

- قابلیت فومشدگی یا توانایی به دام انداختن گاز. گریدهایی که برای عوامل فومزا بهینه شدهاند و هستهزایی سلولی خوب و ساختار سلولی پایدار ارائه میدهند.

- دانسیته کم (به ویژه برای پلاستیکهای فومشده). دانسیته کمتر معمولا به خصوصیات عایق بهتر تعبیر میشود چرا که محتوای جامد پلاستیک کاهش یافته و مقدار بیشتری گاز -که رسانایی کمتری دارد- در آن موجود است.

- مقاومت در برابر رطوبت / جذب کم آب. اگر پلاستیکی رطوبت را جذب کند، عملکرد عایق آن به طور قابل توجهی کاهش مییابد.

انتخاب پلیمر و طراحی قطعه برای عایق حرارتی بالا

کاربردهای هوافضا

- پلی اتر ایمید (PEI) با ساختارهای فومی سبک وزن. از قالب گیری تزریقی با عوامل فومزا (شیمیایی یا فیزیکی) برای ایجاد یک هسته فومی در قطعات PEI استفاده میشود. این امر بطور قابل توجهی دانسیته را کاهش داده و حفرههای هوای متعددی را ایجاد میکند که عایق حرارتی را بهبود میبخشد.

- برای پنلهای بزرگتر، سازههای ساندویچی را با یک پوسته PEI نازک فومنشده اطراف یک هسته PEI فومی طراحی میشود. این امر خواص مکانیکی را به خوبی حفظ کرده و در عین حال عایقبندی را به حداکثر میرساند و وزن را کاهش میدهد.

- پلی اتر اتر کتون (PEEK) با شکافهای هوای یکپارچه و بخشهای توخالی. برای اجزای پیچیده PEEK (به عنوان مثال، براکتها، محفظهها)، بخشهای توخالی داخلی یا حفرههای عایقشده از هوا در نقاط استراتژیک طراحی میشود. این موارد را میتوان از طریق طراحی هوشمندانه قالب و مکانیسمهای کشش هسته به دست آورد. هوای محبوس شده در این حفرهها، عایق حرارتی عالی را بدون نیاز به فرایند کردن پیچیده فوم PEEK -که به دلیل ویسکوزیته بالای مذاب میتواند چالش برانگیز باشد- فراهم میکند.

- پلی بنزیمیدازول (PBI) با ضخامت دیواره بهینه و طراحی مینیمالیستی برای عایقبندی بحرانی. با توجه به خصوصیت ذاتی PBI از نظر بالا بودن میزان عایق حرارتی و نیز هزینه بسیار زیاد، در کنار اطمینان از برآورده شدن الزامات ساختاری توسط قطعه نهایی، اغلب از حداقل ضخامت دیواره مناسب در مناطق عایقبندی بحرانی استفاده میشود. تقریبا هیچ ماده دیگری نمیتواند در این ضخامت عملکرد خوبی داشته باشد. خواص عایقبندی عالی آن به این معنی است که بخشهای نازکتر میتوانند در مقایسه با سایر مواد، به مانع حرارتی مطلوب دست یابند.

کاربردهای خودرویی

- فوم پلییورتان (PUR) با دانسیته هدفگذاریشده معلوم برای پرکردن هندسههای پیچیده. برای اجزای داشبورد، موانع آکوستیک یا کوسنهای صندلی، از فومهای PUR با دانسیتههای مختلف استفاده میشود. فومهای با دانسیته کم عایقهای عالی هستند. قالب طوری طراحی میگردد که به PUR اجازه دهد منبسط شده و با پرکردن حفرههای داخلی پیچیده، هوای محبوس شده را به حداکثر برساند. برای کاربردهای زیر کاپوت، از قالبگیری تزریقی واکنشی (RIM) برای فوم کردن مستقیم PUR در حفرههای خاص یا بعنوان پوشش موتور -با دندههای داخلی که باعث ایجاد حفرههای هوا میشوند- استفاده میگردد.

- پلیپروپیلن (PP) فومشده یا کامپاوند شده با پرکنندهها و فومسازی میکروسلولی. برای قطعات سفت و سخت مانند پوشش موتور، محفظه باتری یا آستر صندوق عقب، از قالبگیری تزریقی میکروسلولی (مثلاً فرآیند MuCell®) برای ایجاد ساختارهای سلولی بسیار ریز و یکنواخت در داخل PP استفاده میشود. این کار موجب کاهش مصرف مواد و وزن و بهبود قابل توجه عایق حرارتی میگردد. بعنوان یک جایگزین، برای کاربردهایی که هزینه در آنها از اهمیت بالایی برخوردار است، میتوان پلیپروپیلن را با پرکنندههای سبک مانند میکروسفرهای شیشهای توخالی -که هوا را در ماتریس پلیمری به دام میاندازند- ترکیب نمود.

- پلیبوتیلن ترفتالات (PBT) با طراحی شیارها و حفرههای داخلی. برای کانکتورهای الکتریکی خاص زیر کاپوت یا محفظههای حسگر که به پایداری حرارتی نیاز دارند، قطعه PBT با ساختارهای شیاردار داخلی طراحی که محفظههای هوای کوچک و ایزوله ایجاد میکنند، طراحی میشود. این کار با شکستن مسیرهای مستقیم گرما و به دام انداختن هوا در هندسه قطعه بدون اضافه کردن مواد قابل توجه، عایق حرارتی را افزایش میدهد.

ساختمان و ساخت و ساز

- پلی استایرن منبسط شده (EPS) یا اکسترود شده (XPS) با پروفیلهای درهمتنیده و کانالهای یکپارچه. برای تختههای عایق، از طراحی بصورت لبههای درهمتنیده (مثلاً زبانه و شیار) برای به حداقل رساندن پل حرارتی در اتصالات استفاده میشود. برای پنلهای عایق سازهای (SIP)، این طراحی به شکل کانالهایی در هسته فوم برای تأسیسات (برق، لولهکشی) بدون به خطر انداختن پوشش حرارتی پیادهسازی میگردد. نکته اصلی، بهینهسازی ساختار سلول بسته در طول ساخت برای حداکثر هوای محبوس شده است.

- فوم پلییورتان (PUR) و پلیایزوسیانورات (PIR) با ساندویچ پنلهای کامپوزیتی جهت کاربرد در فوم اسپریها. بدین منظور تختههای عایق PUR/PIR سخت بعنوان ساندویچ پنل کامپوزیتی استفاده میشود؛ در این ساندویچ پنلها فوم مستقیماً بین مواد روکار (مثلاً فویل آلومینیومی یا حصیر فایبرگلاس) اضافه میگردد. روکش فویل بویژه بعنوان یک مانع تابشی عمل کرده و عایقبندی را بیشتر بهبود میبخشد. برای شکافها و فضاهای نامنظم، از سیستمهای فوم اسپری دوجزئی استفاده میشود؛ این فومها با منبسط شدن در محل اعمال تمام حفرهها را پر کرده و یک لایه یکپارچه و بسیار عایق ایجاد میکنند.

- پلیوینیل کلراید (PVC) فوم شده و سلولی با پروفیلهای چند محفظهای برای پنجرهها و درها. برای قابهای در و پنجره، پروفیلهای PVC با چندین محفظه هوای داخلی برای بهبود خصوصیت عایق حرارتی استفاده میشوند. هرچه محفظههای بیشتری -و حجم داخلی هوای محبوس شده بیشتر- وجود داشته باشد، مقدار ضریب U بهتر و انتقال حرارت کمتر است. این امر یک شکست حرارتی بسیار مؤثر ایجاد میکند و از هدایت گرما از طریق خود ماده قاب جلوگیری میکند.

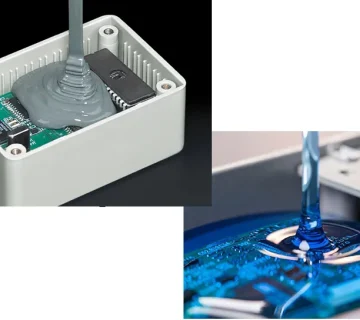

برق و الکترونیک

- پلیاترایمید (PEI)/ULTEM® با ضخامت دقیق دیواره و حفرههای داخلی برای اجزای مهم. برای اجزایی مانند کانکتورهای دمابالا یا محفظههای حسگر، برای رسیدن به بهترین راندمان عایق حرارتی، ضخامت دیواره با حداقل مورد نیاز برای یکپارچگی ساختاری و عایق الکتریکی طراحی میشود؛ درحالیکه بطور بالقوه حفرههای داخلی کوچک و آببندی شده یا شکافهای هوا در اطراف عناصر حساس به گرما در ساختار PEI تعبیه میشوند. این امر عایق حرارتی موضعی را بدون افزایش حجم فراهم میکند.

- پلیسولفون (PSU)، پلیفنیلسولفون (PPSU) و پلیاترسولفون (PESU) با فومشدگی انتخابی (در صورت وجود) یا کانالهای هوای پیچیده در محفظهها. برای محفظههای الکترونیکی خاص یا سیستمهای مدیریت سیال، در صورت فرایندپذیری مناسب، فوم کنترلشده این سولفونها میتواند لایههای داخلی عایق ایجاد کند. بطور عملیتر، کانالهای هوای داخلی پیچیده یا پیچ و خمهایی در ساختار محفظه طراحی میشود که بخصوص بین اجزای تولیدکننده گرما و محیط خارجی یا سایر لوازم الکترونیکی حساس بعنوان یک مانع حرارتی عمل نماید.

- پلی بوتیلن ترفتالات (PBT) با شیارهای کیسه هوا برای محفظهها و اتصالات کوچک. این نوع طراحی در محفظهها یا اتصالات الکتریکی جمع و جور برای ایجاد شیارهای هوای کوچک و ایزوله در ساختار PBT مورد استفاده قرار میگیرد. این شکل از طراحی، هوا را به دام انداخته و با افزایش خصوصیت ذاتی عایق حرارتی قطعه، از انتقال گرما از منابع گرمای داخلی به اجزای مجاور یا کاربر جلوگیری میکند.

پزشکی

- پلیاتراترکتون (PEEK) با محفظههای دو جداره خلاء یا پرشده از گاز. برای ابزارهای جراحی قابل استفاده مجدد یا ظروف سیال که نیاز به حفظ دما دارند، قطعات PEEK با دیوارههای دو جداره و یک حفره آببندی شده بین آنها طراحی میشوند. این حفره را میتوان برای ایجاد یک لایه عایق خلاء تخلیه کرد یا برای عملکرد حرارتی برتر، آن را با یک گاز بیاثر پر نمود. این امر بویژه برای ابزارهایی که نیاز به استریلیزاسیون دارند و مواد باید در برابر دماهای بالا مقاومت کنند، اهمیت دارد.

- پلیاترایمید (PEI) با دستههای ارگونومیک با فوم داخلی یا شکافهای هوا. برای دستههای ابزار یا پوششهای دستگاه، حفرهها یا بخشهای داخلی برای فوم شدن PEI در حین قالبگیری به شکل مناسب طراحی میشوند. این نوع طراحی وزن را کاهش داده و با ایجاد یک مانع عایق از انتقال حرارت از دستگاه به دست کاربر (یا برعکس) جلوگیری میکند؛ بدین ترتیب راحتی و ایمنی در حین استفاده، بویژه با استریلیزاسیون در دمای بالا، افزایش خواهد یافت.

- پلیسولفون (PSU) و پلیفنیلسولفون (PPSU) با غلافهای عایق و پوششهای دارای کانالهای هوای یکپارچه. برای قطعاتی از دستگاههای پزشکی که با بیمار در تماس هستند یا نیاز به پایداری دما دارند (بعنوان مثال اجزای دستگاههای دیالیز یا دارورسانی)، طراحی بصورت غلافهای عایق چفتشونده یا یکپارچه ساخته شده از PSU/PPSU را با کانالهای هوای داخلی یا یک شکاف جزئی از قطعه اصلی پیشنهاد میشود. این امر جداسازی حرارتی را فراهم میکند و برای استریلیزاسیون پیوسته مناسب است.

سیمکشی و کابلها

- پلیاتیلن کراسلینک شده (XLPE) با افزایش ضخامت دیواره عایق و یا طراحی چند لایه. برای کابلهای برق، نکته مهم، افزایش استراتژیک ضخامت لایه عایق XLPE در اطراف هادی است. برای کابلهای ولتاژ بالاتر، برای بهینهسازی عایق حرارتی و الکتریکی چندین لایه متحدالمرکز XLPE، معمولا با گریدها یا روشهای آمادهسازی مختلف، مورد استفاده قرار میگیرد تا مسیرهای حرارتی طولانیتر و پرپیچ و خمتر در داخل پلیمر ایجاد شود.

- لاستیک اتیلن پروپیلن (EPR)، مونومر اتیلن پروپیلن دیان (EPDM) با عایق فومی EPR و بارگذاری بهینه پرکننده. برای کابلهای انعطافپذیر (مانند کابلهای جوشکاری، سیمهای قابل حمل)، از فناوری فومسازی در طول اکستروژن برای ایجاد یک لایه عایق سلولی EPR استفاده میشود. هوای محبوس شده بطور قابل توجهی رسانایی حرارتی را کاهش داده و انعطافپذیری را بهبود میبخشد. بعنوان یک جایگزین، پرکنندههای غیر رسانا (مانند سیلیکاتها، کربناتها) با مقدار بهینه نیز میتوانند خواص عایق حرارتی را بدون به خطر انداختن عملکرد مکانیکی یا الکتریکی بهبود بخشند.

- پلی وینیل کلراید (PVC) با حفرههای داخلی هوا و روکشهای ضخیمتر برای کابلهای ولتاژ پایین. برای کابلهای ولتاژ پایین طراحی بصورت یک هسته مرکزی پر از هوا یا پرکنندههایی که حفرههای ریز درون روکش PVC ایجاد میکنند انجام میشود. برای سیمکشی عمومی، افزایش ضخامت کلی روکش PVC، با درنظرگرفتن انعطافپذیری و محدودیتهای فضایی، ماده بیشتری مصرف کرده و در نتیجه عایق را بهبود میبخشد. استفاده از فرمولاسیونهای خاص PVC مقاوم در برابر شعله نیز میتواند مقاومت حرارتی را در شرایط آتشسوزی کمی بهبود بخشد.

مطالعه بیشتر: الاستومرهای ریخته گری شده پلی یورتان

بدون دیدگاه